В условиях конкурентных экономических условий и повышенного внимания к охране окружающей среды компании, специализирующиеся в области покраски крупных промышленных объектов, как никогда внимательно следят за альтернативными технологиями и процессами, которые позволяют повысить эффективность процесс покраски.

В частности, это относится к технологиям автомобильной покраски, где за последнее десятилетие были разработаны новые стратегии и подходы, направленные на повышение эффективности и гибкости технологического процесса, снижение основных и эксплуатационных расходов и минимизацию воздействия на окружающую среду, но в то же время обеспечивающие лакокрасочное покрытие мирового класса.

В настоящее время в области покраски авиационной техники наблюдается тенденция, в рамках которой с целью повышения качества и снижения эксплуатационных расходов, производители самолетов начинают применять стратегии, ранее разработанные и опробованные автомобильными лакокрасочными предприятиями.

Требования при проектировании покрасочных ангаров

Авиационные компании при проектировании и строительстве новых производственных мощностей и цехов ставят перед собой задачу создать такой покрасочный ангар (стенд-распылитель), в котором качество лакокрасочного покрытия будет как можно выше, что позволит добиться «выставочного» внешнего вида самолета. Производители авиационной техники стремятся использовать методы и стратегии проектирования покрасочных стендов, которые традиционно используются при проектировании автомобильных покрасочных камер, что позволяет улучшить внешний вид покрытия самолетов, минимизировать энергопотребление и общее воздействие на окружающую среду.

Назначение ангара для покраски авиатехники - обеспечение вентилируемого, чистого, пространства с регулируемой температурой для нанесения покрытия. Вентиляция воздуха необходима для того, чтобы обеспечить удаление опасных паров и распыленных частиц краски. Кроме того, важно, чтобы вентиляционный воздух равномерно циркулировал вокруг самолета для достижения высокого качества покраски. Как правило, в ангарах для покраски небольших самолетов создается продольный горизонтальный поток, за счет которого вентиляционный воздух, подаваемый возле носа фюзеляжа, распространяется далее вдоль по длине самолета. Затем воздух удаляется из покрасочного ангара на некотором расстоянии позади самолета. Такая конструкция покрасочного ангара эффективна с точки зрения энергопотребления (требуется относительно низкий расход воздуха). Однако, основной проблемой данной технологии является появление зернистой, неровной поверхности. Возникает шероховатость слоя краски за счёт высохших в аэрозоле частиц, вследствие распыления краски от носовой части самолета и ее переноса продольным воздушным потоком к кормовой части самолета. Такой поверхностный дефект может быть неприемлем, например, для представительских самолетов, предназначенных для частного бизнеса или исполнительной власти.

Для уменьшения вероятности возникновения эффекта шероховатости покраски рекомендуется использовать в покрасочном ангаре авиатехники технологию нисходящего потока, такую же, как и при покраске автомобилей. При покраске в нисходящем потоке краска распыляется сверху вниз и в стороны от самолета, тем самым устраняя эффект высыхания частиц и обеспечивая более гладкое покрытие. Тем не менее, по сравнению с методом продольного потока, покрасочные ангары с нисходящим потоком имеют два существенных недостатка: 1) для обеспечения достаточной вентиляции требуется больший поток воздуха, что приводит к более высоким начальным затратам на проект, а также к более высокому потреблению энергии; 2) под горизонтальными участками самолета (т.е. под крыльями) часто встречаются зоны рециркуляции, что затрудняет эффективное нанесение аэрозольного покрытия.

Применение CFD моделирования для расчета покрасочных ангаров

Для преодоления этих неблагоприятных факторов необходимо применять современные инструменты и методы вычислительной гидродинамики (computational fluid dynamics, CFD). Алгоритмы газодинамических расчетов, реализованные в программных системах типа ANSYS Fluent/CFX, являются единственным способом, позволяющим выполнить точный расчет параметров и оценку воздушных потоков в трехмерном пространстве ангара.

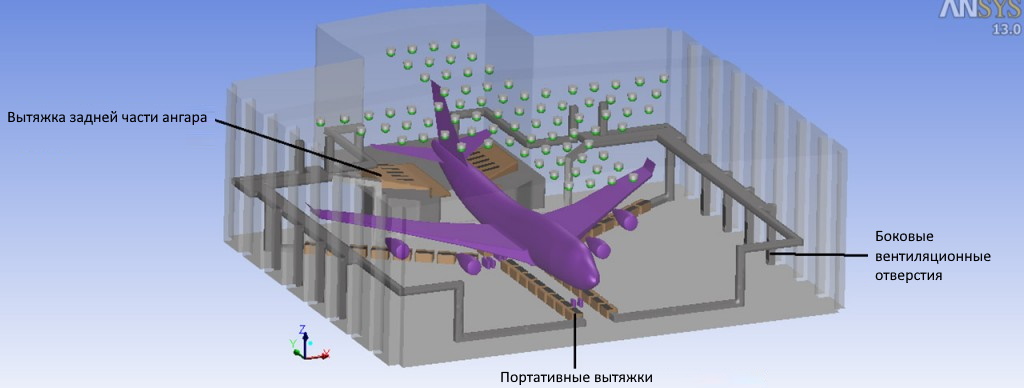

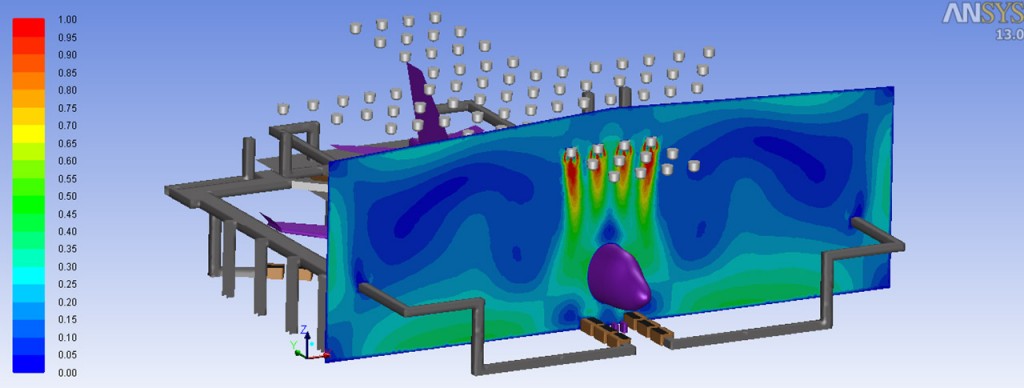

CFD — это набор математических методов, как правило, реализованных в виде программных средств, которые могут быть использованы для выполнения сложных расчетов движения потока газа и термодинамических расчетов. К CFD-расчетам часто прибегают при проектировании автомобильных покрасочных камер для обеспечения равномерного потока воздуха вокруг окрашиваемого автомобиля, чтобы получить высокое качество лакокрасочного покрытия и обеспечить эффективный перенос краски. Проект покрасочного ангара авиатехники также может быть разработан с использованием аналогичного подхода, который позволяет оптимизировать конструкцию покрасочного ангара с нисходящим потоком, как показано на рисунках 1 и 2. При этом минимизируются требования к расходу воздуха при обеспечении достаточного потока воздуха вокруг самолета.

Рисунок 1 - Расчетная область покрасочного ангара

Рисунок 1 - Расчетная область покрасочного ангара

Рисунок 2 - Поле скоростей воздушных потоков в покрасочном ангаре

Расчет равномерности воздушных потоков в гидравлическом приближении, используемом в традиционных вентиляционных расчетах чрезвычайно затруднён, точность такого расчета будет невелика. Кроме того, необходимо учитывать взаимодействие систем технологической и общей вентиляции, что затруднительно реализовать методами, используемыми в упрощенных вентиляционных расчетах. Требования СНиП II-33-75 Отопление, вентиляция и кондиционирование воздуха предполагают соблюдение определенных условий движения воздуха вблизи рабочего места по окраске. Упрощенные вентиляционные расчеты, не включающие в себя расчет локальных потоков в отдельных частях окрасочного участка, то есть не включающие в себя собственно трехмерную конфигурацию вентилируемого помещения, с учетом его геометрических особенностей, расположения воздухораспределителей и воздухозаборников, а также объекта окрасочных работ, не позволяют получить такой информации, а, следовательно и подтверждения выполнения требований СНиП.

В процессе проектирования покрасочного ангара должно быть обеспечено:

- максимально эффективное потребление энергии системой вентиляции;

- выполнение всех условий технологического процесса покраски;

- максимальную степень удаления частиц краски из рабочей зоны ангара;

- безопасность в случае изменения режимов функционирования системы вентиляции.

Оценка обеспечения технологических условий и удаления частиц должна выполняться не только интегрально по всему ангару, но и в каждой локальной зоне, с учетом габаритов цеха. Единственным методом, позволяющим выполнить точный расчет параметров и оценку воздушных потоков в трехмерном пространстве ангара, является трехмерное численное моделирование методами CFD. Методы вычислительной газодинамики позволяют при наличии профессионального программного обеспечения и вычислительных мощностей, соответствующих уровню сложности рассматриваемой задачи, производить визуализацию потоков частиц, оценивать концентрацию вредных веществ, распределение температуры в цехе и ряд других параметров. Это позволяет на этапе проектирования системы оценить ее эффективность и избежать финансовых потерь на этапе эксплуатации.

Результаты моделирования покрасочного ангара авиатехники

Результаты представленного моделирования показали, что форма и расположение как приточного, так и вытяжного воздухозаборных отверстий имеют решающее значение для минимизации рециркуляционных потоков воздуха под крыльями самолета. Окончательный вариант оптимизированной конструкции покрасочного ангара включает в себя систему приточной вентиляции крестообразной формы в сочетании с отверстиями для отвода отработанного воздуха, расположенными в ключевых зонах под самолетом. При этом общий расход, необходимый для достижения расчетной скорости воздушного потока – 0,3 м/с на расстоянии 1,5 метров от самолета, оказался практически идентичен расходу воздуха, необходимому для эквивалентного ангара с горизонтальным продольным потоком.

Стратегии обеспечения энергоэффективности покрасочных ангаров

На последующих этапах для минимизации эксплуатационных расходов в ангаре покраски самолетов могут использованы стратегии снижения энергопотребления, которые обычно применяются на предприятиях по покраске автомобилей. Наибольшее количество потребляемой энергии расходуется на обеспечение кондиционирования - регулирования температуры и влажности воздуха. Поэтому меры, направленные на снижение количества воздуха, нуждающегося в кондиционировании, являются наиболее эффективными для снижения энергопотребления при покраске. Существует две стратегии, которые часто используются в автомобильных покрасочных цехах для минимизации энергопотребления. Первая - рециркуляция воздуха. За счет рециркуляции значительной части воздуха, отводимого из покрасочной камеры и снова подаваемого в покрасочную камеру, количество воздуха, которое должно быть полностью кондиционировано, значительно уменьшается, что приводит к значительному снижению энергопотребления. Это наиболее эффективный метод снижения энергопотребления. Доля рециркулируемого вентиляционного воздуха зависит от химического состава и объема наносимого покрытия и может составлять до 80%.

Вторая стратегия снижения энергопотребления связана с контролем уровней параметров воздуха сушильной линии - концепция, изначально разработанная поставщиками автомобильных красок в сотрудничестве с производителями оборудования для покраски автомобилей. Для любого наносимого покрытия существуют определенные требования к температуре и влажности воздуха, которые необходимо обеспечить для достижения требуемой скорости высыхания краски, чтобы получить высококачественное покрытие. Если воздух слишком холодный и/или сухой, растворитель будет быстро испаряться из краски, вызывая пузырьковый дефект. И наоборот, при слишком теплом и/или влажном воздухе растворитель будет испаряться гораздо медленнее. Это приведет к низкой вязкости наносимого покрытия, что в свою очередь приведет к образованию подтёков. Поэтому производители красок обычно указывают конкретные значения температуры и влажности воздуха, которые должны выдерживаться, чтобы скорость испарения растворителя была достаточной для предотвращения любого из этих типов дефектов. Технология контроля параметров воздуха сушильной линии использует набор показателей параметров воздуха вместо одного конкретного значения. Значения возможных показателей температуры и влажности расположены вдоль задаваемой рассчитанной кривой на психрометрической диаграмме, при этом каждая комбинация параметров соответствует определенной эквивалентной движущей силе испарения (давлению паров воды в воздухе) таким образом, что скорость высыхания краски одинакова при всех условиях вдоль сушильной линии. Преимущество данной стратегии заключается в том, что в более холодные месяцы вентиляционный воздух регулируется до более низких значений параметров на линии - и наоборот, в более теплые месяцы. Это обеспечивает как экономию энергии, так и снижение затрат на коммунальные расходы. Использование этой стратегии позволяет снизить требования к мощности нагревателей и чиллеров на 50% и 60% соответственно.

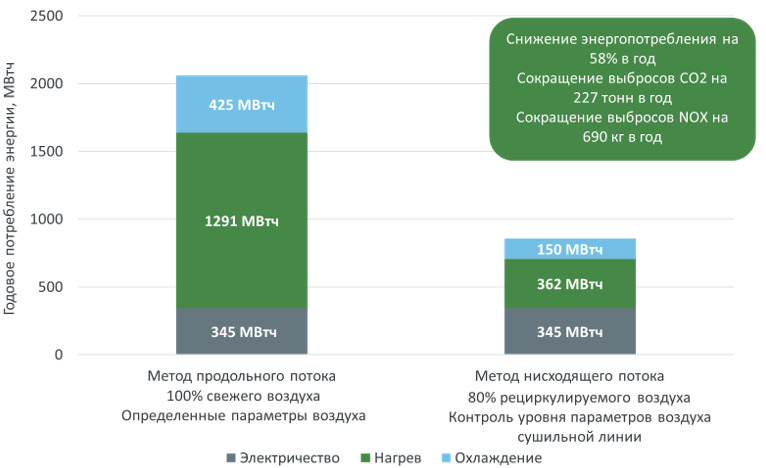

На рисунке 2 показано, как за счет использования систем управления рециркуляцией воздуха и контроля параметров сушки в окрасочном ангаре может быть достигнуто снижение среднегодового энергопотребления на 58% по сравнению с расходом энергопотребления в традиционном варианте покрасочного ангара. В эту экономию энергии входит снижение потребления природного газа на 79287 кубометров в год и энергии на охлаждение воды на 326 МВтч в год. Так как парниковый газ CO2 и смогообразующие газы NOX являются продуктами производства энергии, снижение потребления энергии приведет к сокращению выбросов CO2 на 227 тонн в год, и NOX на 690 кг в год. Такое снижение энергопотребления и воздействия на окружающую среду является существенно важным для достижения экологически и экономически эффективного процесса финишной покраски авиационной техники.

Рисунок 3 - Экономия энергопотребления при использовании стратегий рециркуляции воздуха и контроля уровня параметров воздуха сушильной линии в покрасочном ангаре

Эти примеры проектирования покрасочных камер с помощью CFD моделирования являются иллюстрациями того, как проверенные стратегии проектирования автомобильных покрасочных камер могут быть применены при проектировании аэрокосмических покрасочных ангаров с целью повышения качества, а также экономической и экологической эффективности.

.png)