При проведении оценки прочности металлических конструкций в качестве сопутствующей задачи выступает анализ локальной прочности узлов соединения элементов металлоконструкций, например, фланцевых, фрикционных или срезных соединений.

Основными нормативными документами, регулирующим этот процесс в РФ, является СП 16.13330.2017 «Стальные конструкции. Актуализированная редакция СНиП II-23-81*» и СП 294.1325800.2017 «Конструкции стальные. Правила проектирования».

Перед анализом прочности узлов необходимо провести расчет глобальной прочности и несущей способности строительных конструкций сооружения, подробнее про оценку прочности металлоконструкций можно ознакомиться в статье.

В зависимости от рассматриваемой задачи и сложности конструкции возможен один из следующих подходов к расчётам прочности узлов металлоконструкций:

- аналитический – применяется для типовых узлов в ферменных или каркасных конструкциях;

- моделирование узла в программно-вычислительном комплексе (ПВК) и расчёт методом конечных элементов – позволяет оценить более сложные и нетиповые соединения каркасных конструкций;

- субмоделирование – используется для расчёта сложных конструкций, с нелинейным распределением усилий по границам узла, например, фланцевых соединений листовых конструкций.

Субмоделирование – методика, применяемая для уточнения результатов расчёта в определённых местах глобальной модели, что позволяет выполнять анализ напряжённо-деформированного состояния (НДС) узлов конструкций. Его особенностью является то, что результаты, полученные из глобальной модели, автоматически переносятся в локальную в виде граничных условий, что упрощает постановку.

Анализ глобальной прочности проводится в следующем порядке:

- сбор и анализ исходных данных;

- подготовка математической модели здания или сооружения для расчёта методом конечных элементов;

- сбор нагрузок согласно действующим нормативным документам;

- определение НДС конструкций в ПВК;

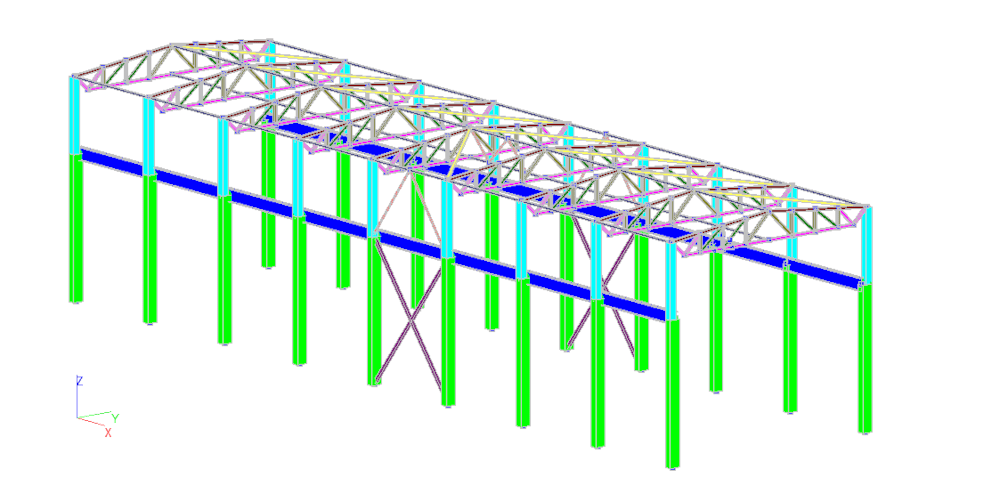

Общая схема конструкции в ПВК SCAD++

Общая схема конструкции в ПВК SCAD++

Оценка локальной прочности узла проходит по разным сценариям в зависимости от выбранного подхода к моделированию.

Аналитический метод

После расчётов общей схемы сооружения собираются нагрузки на интересующий узел и проводится оценка локальной прочности.

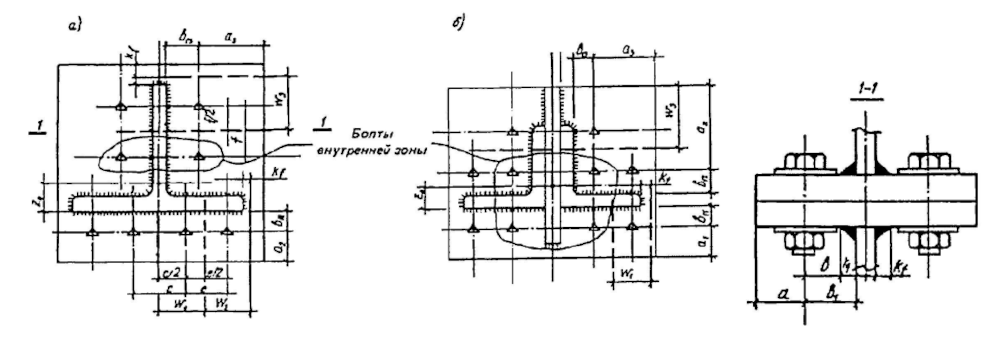

Сварные, болтовые и фрикционные соединения проверяются по пунктам 14.1-14.3 СП 16.13330.2017. Фланцевые соединения, работающие на растяжение, оцениваются по пункту 12.3 СП 294.1325800.2017.

Схема фланцевых соединений из СП 294.1325800.2017

Схема фланцевых соединений из СП 294.1325800.2017

Моделирование узлов методом конечных элементов

После проведённых расчётов и оценки глобальной прочности конструкций анализ узлов методом конечных элементов выполняется в несколько этапов:

- разработка модели узла в ANSYS Mechanical;

- назначение граничных условий – приложение нагрузок, полученных по результатам расчётов общей схемы, и ограничение перемещений в плоскостях, перпендикулярных вектору приложения нагрузок;

- определение НДС модели узла;

- оценка прочности узла по действующим нормативным документам, как в предыдущем методе.

Модель узла, в отличие от модели сооружения, строится с включением конструктивных особенностей без упрощений. Это возможно благодаря тому, что модель узла строится независимо от полной модели, поэтому время на проведение расчётов не возрастает так значительно, как если бы полная модель строилась без упрощений. Такой подход позволяет более детально оценить прочность узла соединения.

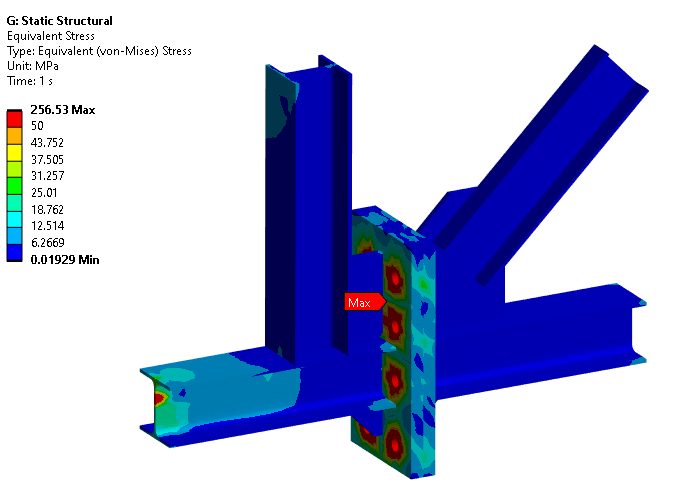

Узел металлоконструкции, постановка задачи в ANSYS Mechanical

Узел металлоконструкции, постановка задачи в ANSYS Mechanical

В данной постановке учтено предварительное натяжение болтов, в роли граничных условий выступает ограничение перемещений в плоскостях сечений. В результате расчётов получено поле эквивалентных напряжений.

На основе полученных результатов делаются выводы о прочности соединения: болты оцениваются на срез и растяжение, фланцы – на изгиб и смятие болтами, фасонки – на устойчивость, сварные швы – на нормальные и касательные напряжения, конструктивные элементы – на непревышение максимально допустимых напряжений.

Моделирование узлов с использованием субмоделирования

На практике проведения расчётов узлов специалисты встречаются со случаями, когда использование описанных выше методов затруднено или невозможно для корректной оценки. В таких случаях инженеры АО «ЦИФРА» выполняют расчёт полностью в ПВК ANSYS с использованием специального инструмента – субмоделирования.

Первый этап – расчёт общей схемы сооружения и оценка глобальной прочности – проводится в такой же последовательности, как и при других подходах к оценке.

Далее осуществляется подготовка и оценка субмодели узла в следующей последовательности:

- создание отдельного блока расчёта с субмоделью локального узла металлоконструкции;

- назначение плоскостей, к которым автоматически прикладываются усилия и перемещения, полученные по результатам расчёта общей модели;

- проведение расчёта, определение НДС субмодели;

- оценка результатов по действующим нормам и правилам.

Поле напряжений узла металлоконструкции, полученное методом конечных элементов с использованием субмоделирования

Поле напряжений узла металлоконструкции, полученное методом конечных элементов с использованием субмоделирования

Такой подход более универсален и подходит для расчётов любых узлов соединений конструкций. Но проведение расчётов данным методом сложнее и требует большего количества времени и квалификации.

Заключение

Для расчёта узлов металлоконструкций существует несколько подходов, применимость каждого из них определяет инженер в зависимости от типа и сложности задачи, а также результатов, которые необходимо получить.

Специалисты АО «ЦИФРА» выполняют расчёты узлов металлоконструкций всеми перечисленными методами с учётом требований, установленных действующей нормативной документацией.

Список использованных источников

- СП 16.13330.2017. Стальные конструкции. Актуализированная редакция СНиП II-23-81*.

- СП 294.1325800.2017. Конструкции стальные. Правила проектирования.

- СП 20.13330.2016. Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85*.

Изображение заголовка сгенерировано нейросетью

.png)