В ракетно-космической отрасли наибольшее распространение получили двигатели на жидком и твёрдом ракетном топливе. Среди преимуществ твердотопливных ракетных двигателей можно отметить как длительный срок хранения топлива, так и относительную простоту конструкции и дешевизну самих двигателей, что обуславливает их широкое применение в этой отрасли. Одним из важнейших процессов в камере сгорания ракетного двигателя является процесс горения твёрдого топлива, так как он определяет газоприход в двигателе и, следовательно, его секундный массовый расход и развиваемую тягу.

Построение математической модели процесса горения твёрдого топлива в камере сгорания и проведение численного исследования данного процесса затруднено из-за распространения в современном программном обеспечении в области моделирования физических процессов лишь упрощённых инструментов (методов) решений.

Специалистами АО «ЦИФРА» проведено моделирование горения твёрдого ракетного топлива в камере сгорания с использованием программного комплекса Ansys Fluent.

Геометрическая модель

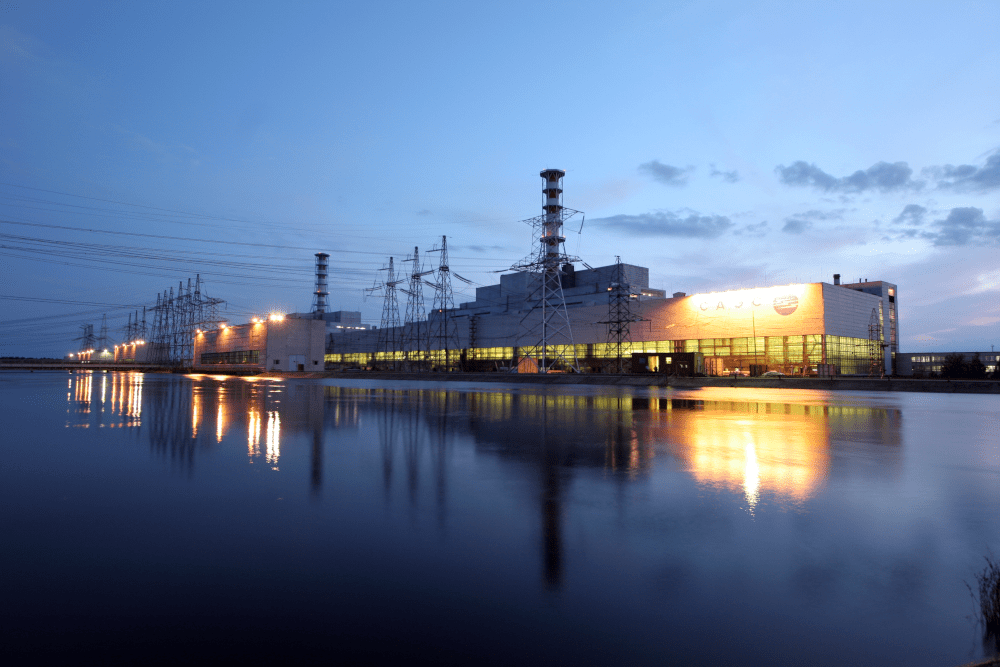

Объектом исследования является конструкция камеры сгорания с цилиндрическим зарядом твёрдого топлива и соплового блока. На рисунке 1 представлена разработанная геометрическая модель объекта исследования.

Рисунок 1 – Модель объекта исследования

1 – камера сгорания с зарядом твёрдого топлива, 2 – сопловой блок

Из разработанной модели объекта исследования получена осесимметричная расчётная модель, представляющая собой область течения подвижной среды. Течение среды после прохождения соплового блока, как правило, представляет собой сверхзвуковую струю исходящих продуктов сгорания, для анализа которой необходимо, чтобы граница расчётной области не пересекала струю, поэтому в модель области течения добавлен удлинённый участок после соплового блока. Полная расчётная модель представлена на рисунке 2.

.jpg) Рисунок 2 – Осесимметричная расчётная модель

Рисунок 2 – Осесимметричная расчётная модель

Сеточная модель

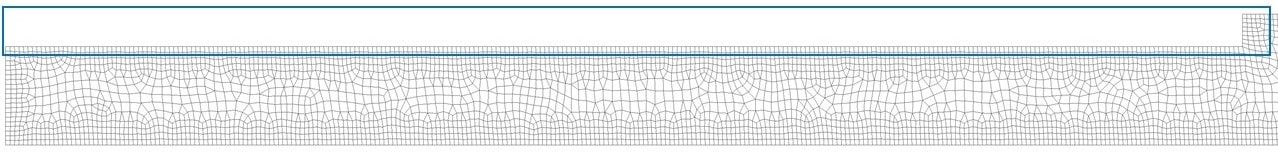

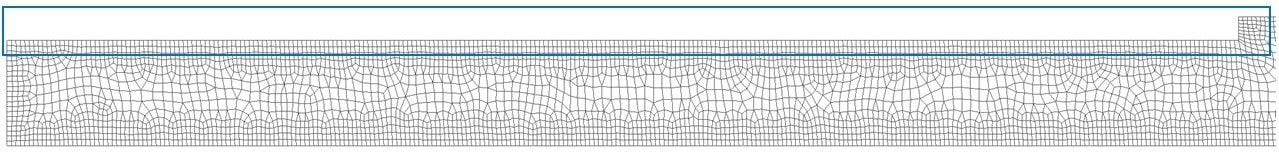

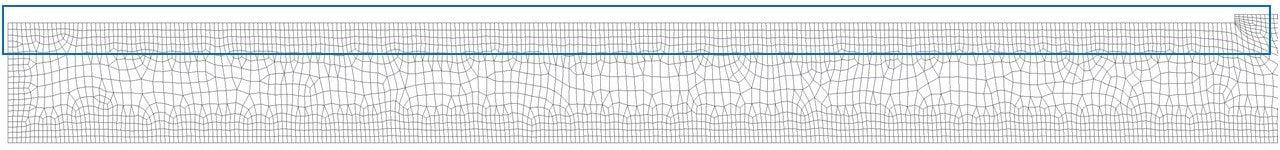

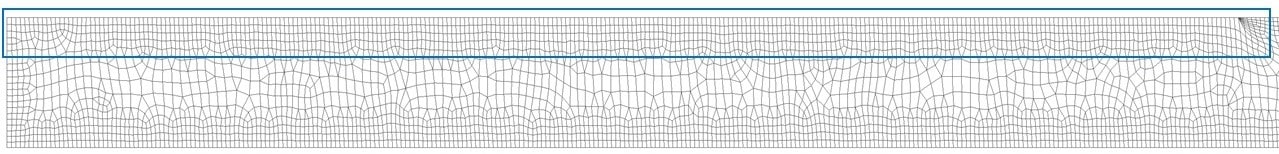

Построение сеточной модели выполнено средствами ПО Ansys Meshing. Полученная сетка конечных объёмов показана на рисунке 3. Стрелками синего цвета показана входная граница системы, красными – выходная.

.jpg)

.jpg)

Рисунок 3 – Сеточная модель осесимметричной области течения

Постановка задачи

В представленной постановке задачи сам заряд твёрдого топлива не моделируется. Также принимается допущение о горении заряда твёрдого топлива по всей поверхности канала, не учитывая этап воспламенения. Скорость горения твёрдого топлива зависит от значения давления в камере сгорания и определяется по степенному закону горения (формула 1).

uг=apv , (1)

где p – давление в камере сгорания, Па;

a,v – опытные коэффициенты.

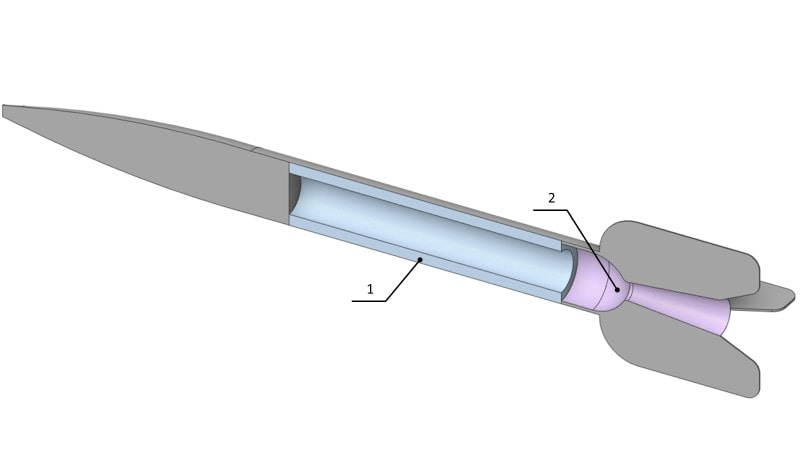

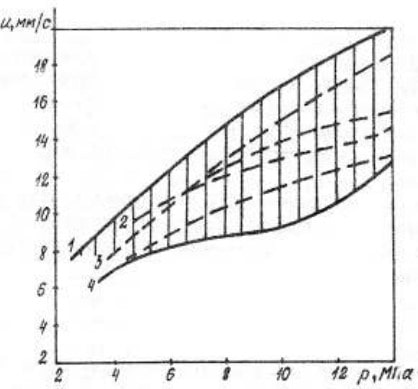

Необходимые для проведения исследования опытные коэффициенты в законе горения определяются по графику скорости горения (рисунок 4, кривая 1) и составляют a=2∙10-6 , v=0,59.

Рисунок 4 – Уровень скорости горения типовых баллиститных твёрдых топлив без энергетических добавок [1]

Поверхность горения твёрдого топлива является входной границей модели, которая в процессе моделирования изменяет своё положение в соответствии с принятым законом горения. Для того, чтобы промоделировать перемещение фронта пламени во времени используется метод динамической сетки, реализуемый путём применения разработанной пользовательской функции (User Define Function (UDF) в терминологии Ansys Fluent). Эта пользовательская функция позволяет перемещать по собственной нормали узлы сеточной модели на входной границе в зависимости от значения давления в конкретном узле. Схематическое представление граничных условий показано на рисунке 5.

.jpg)

Рисунок 5 – Схематическое представление граничных условий

На входной границе расчётной модели в качестве граничного условия задаётся значение массового расхода, которое определяется по формуле (2):

ṁ=ρuг (p)S(t), (2)

где ρ=1600 кг/м³ – плотность твёрдого топлива;

uг – скорость горения твёрдого топлива, м/с;

S – площадь поверхности горения, м².

Результаты моделирования

По результатам моделирования время горения баллиститного твёрдого топлива без энергетических добавок составило 1,84 с. На рисунках 6 – 9 показано перемещение фронта пламени с течением времени.

Рисунок 6 – Положение входной границы модели при t=0,2 с

Рисунок 7 – Положение входной границы модели при t=0,5 с

Рисунок 8 – Положение входной границы модели при t=1,0 с

Рисунок 9 – Положение входной границы модели при t=1,24 с

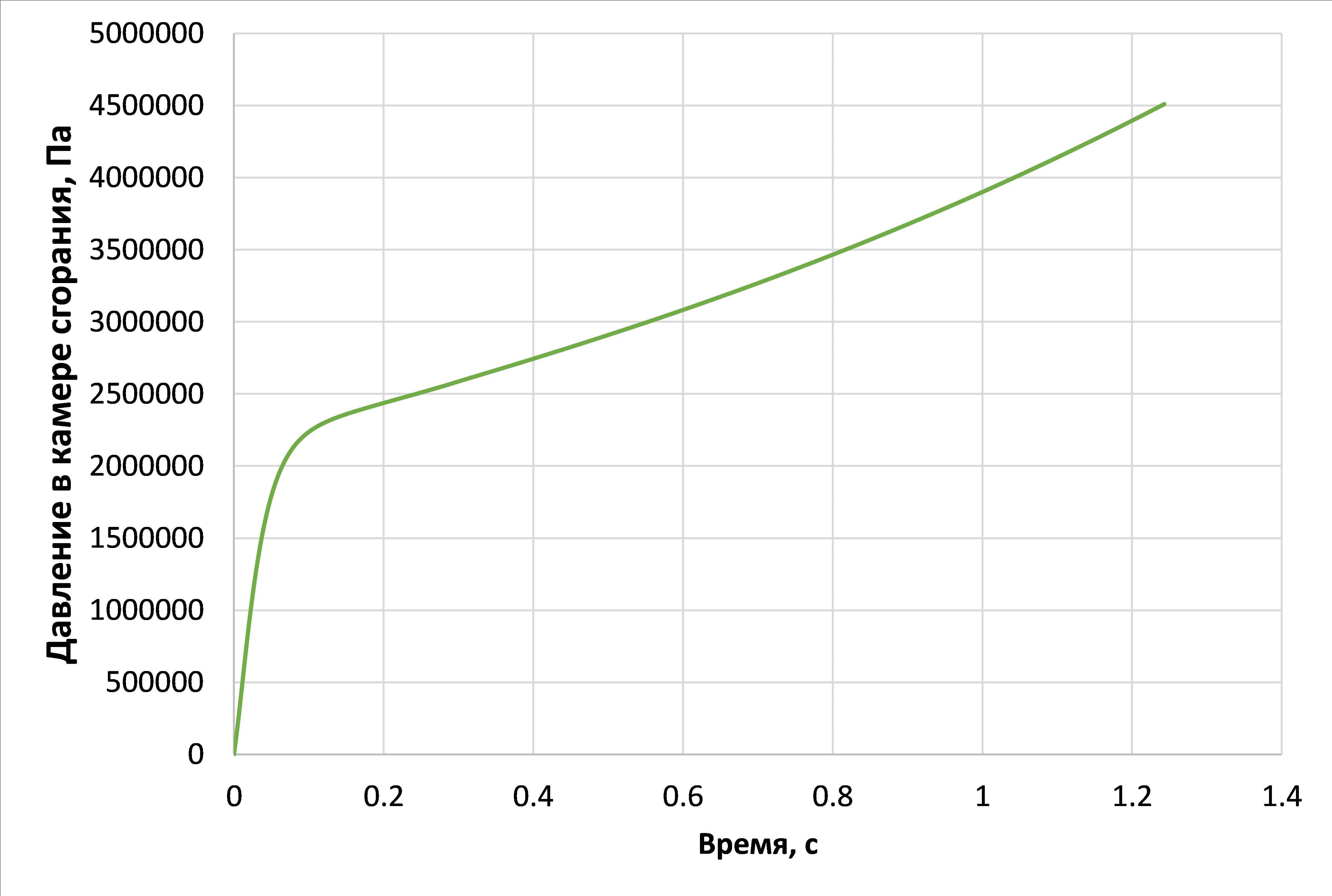

Максимальное значение давления в камере сгорания достигает 4,5 МПа. График изменения давления в камере сгорания приведён на рисунке 10.

Рисунок 10 – График изменения давления в камере сгорания в зависимости от времени

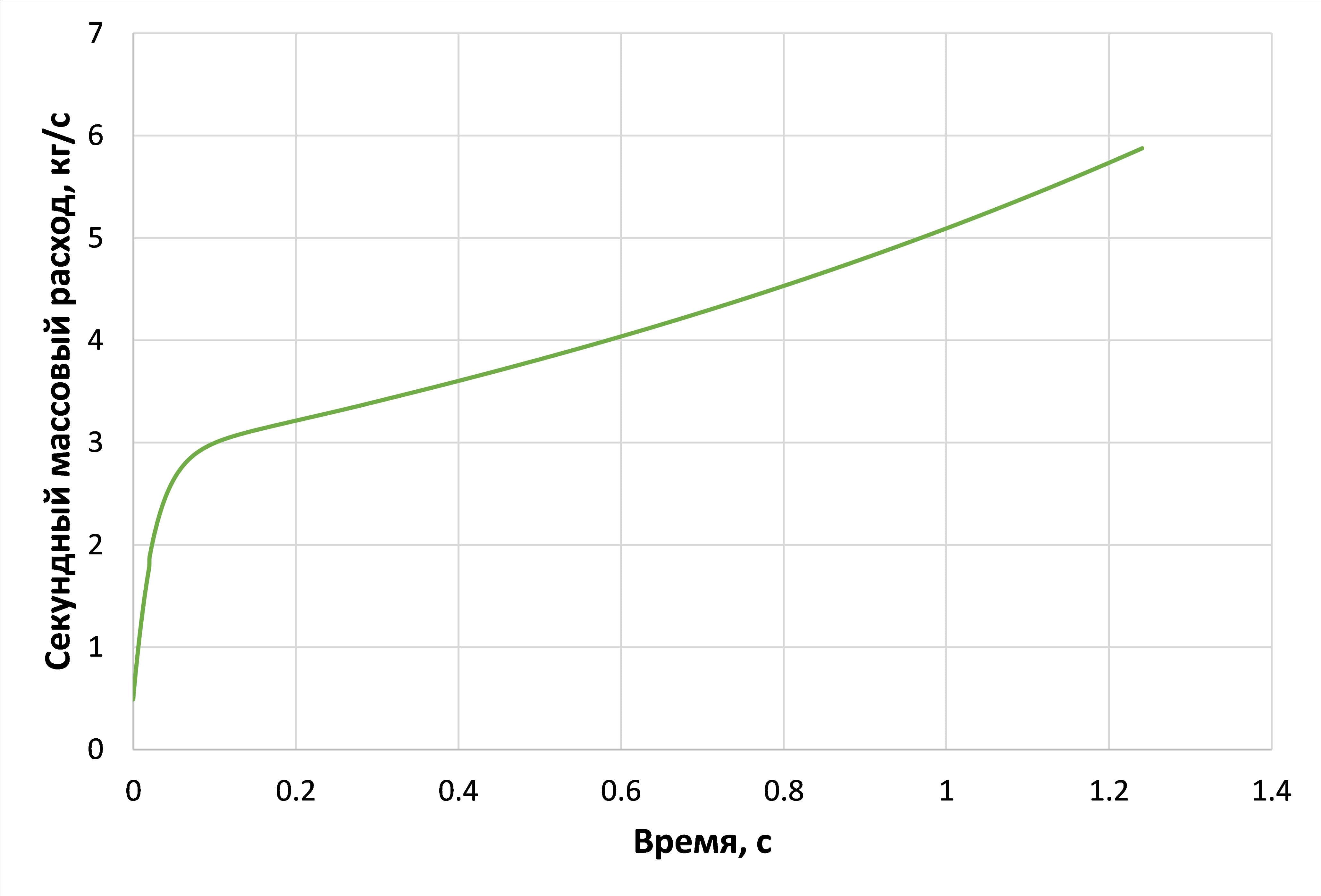

Также по результатам моделирования получен график изменения секундного массового расхода в зависимости от времени.

Рисунок 11 – График изменения секундного массового расхода в зависимости от времени

Изменение давления в камере сгорания и секундного массового расхода носит прогрессивный характер, что обусловлено цилиндрической формой заряда твёрдого топлива, выбранной для проведения исследования.

Максимальное значение числа Маха в струе продуктов сгорания в конечный момент времени составляет 3,51 М (рисунок 12).

.jpg)

Рисунок 12 – Распределение числа Маха

Заключение

В результате проведения исследования получены зависимости давления в камере сгорания и секундного массового расхода от времени. Использование метода динамической сетки совместно с разработанным UDF – скриптом позволяет проводить исследования процесса горения твёрдого топлива различного по составу и геометрической форме снаряда и определять выходные параметры ракетного двигателя. Возможность прогнозировать и оценивать процессы горения твёрдого ракетного топлива с помощью численного моделирования позволяет снизить затраты на разработку двигателя на этапе проектирования.

Список использованных источников

1. Цуцуран В.И., Петрухин Н.В., Гусев С.А. Военно – технический анализ состояния и перспективы развития ракетных топлив. Москва: МО РФ, 1999. 170 с.

.png)