Расчет прочности камеры насыщения азотом (сатуратора) системы флотационной очистки (флотатора) выполнен в Центре инженерно-физических расчетов и анализа по заказу международной компании KWI International. Цель расчёта – подтверждение правильности выбора сортамента и конструктивных решений для установки приготовления водо-газовой смеси, в части выполнения условий прочности обечайки и плоских днищ корпуса сатуратора при рабочих нагрузках.

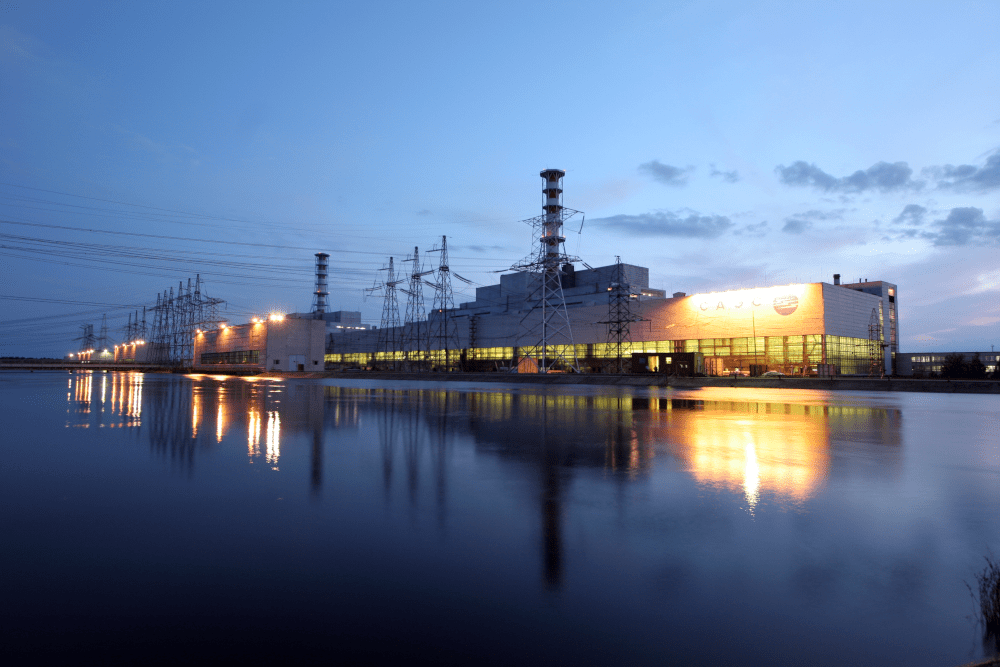

Системы флотационной очистки

Флотация – один из методов очистки сточной воды, в основе которого лежит связывание частиц химических примесей с пузырьками газа и выведение их из циркулирующей в системе воды.

Флотация сточных вод производится за счет непрерывного смешивания воды и газового потока в специальном флотационном насосе. При этом размер пузырьков подбирается в строгом соответствии с выводимыми частицами. Очистка сточных вод методом флотации считается эффективной, если в ходе очистки связь между загрязняющими частицами и пузырьками газа остается стабильной на всем протяжении процесса их выведения из системы. Наибольшее распространение на данный момент получили флотаторы, насыщающие газом весь поток воды в системе. После этого вода вместе с пузырьками воздуха и связанными с ними частицами попадает в специальную камеру, где воздух растворяется, отфильтровывая загрязняющие вещества, а вода выводится через отдельный трубопровод.

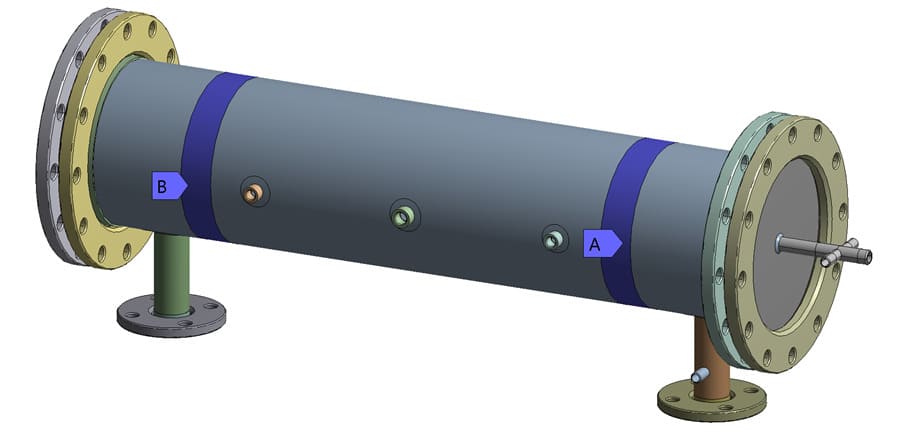

Составной частью системы флотационной очистки является сатуратор – устройство для создания газо-жидкостной смеси. Сатураторы в зависимости от поставленной задачи могут растворять различные газы; воздух, метан, азот, углекислый газ и т.д. Смесь обязательна для проведения флотационных процессов во флотаторах различных типов. Конструкция сатуратора представляет собой трубу со штуцерами входа воды и выхода газо-воздушной смеси. На входе - устройство закручивания водяного потока, на выходе - раскручивания. По длине трубы расположена специальная пластина для подачи в водяной поток мелкодисперсных пузырьков газа. Ввод газа и крепление пластины через резьбовые штуцера на обечайке.

Специальная конструкция сатураторов позволяет достигать эффективного растворения газов в воде. Осветленная вода после флотатора, подается на устройство растворения газов рециркуляционным насосом под давлением. Специально рассчитанная конструкция сатуратора позволяет достигать максимально возможного растворения газов в воде. После устройства растворения газов насыщенная воздухом (сатурированная) вода проходит через редукционный клапан, на котором происходит потеря давления и выделение из сатурированной воды огромного количества микропузырьков воздуха. После редукционного клапана сатурированная вода смешивается с очищаемой водой, поступающей на очистку во флотационную установку и насыщает ее большим количеством воздуха. Вода, насыщенная воздухом, захватывает скоагулированные загрязнения и поднимает их на поверхность.

Расчет прочности камеры сатуратора

Камера сатуратора работает под внутренним давлением и относится к четвёртой группе сосудов по ГОСТ Р 52630 – 2012. Сосуды и аппараты стальные.

Задачами расчёта прочности камеры сатуратора являются:

- определение рабочих нагрузок;

- построение модели камеры для последующих расчетов методом конечных элементов;

- определение напряжённо-деформированного состояния камеры при рабочих нагрузках;

- проверка условий прочности в элементах и деталях камеры под действием рабочих нагрузок.

Для выполнения расчётов прочности камеры насыщения использовался пакет программ ANSYS. Подготовка геометрической модели произведена при помощи продукта ANSYS SpaceClaim. Построение конечно-элементной сетки выполнено при помощи ANSYS Meshing. Постановка задачи, выполнение расчёта и обработка результатов производились при помощи продукта ANSYS Mechanical.

Расчёт проведён в предположении следующих нагрузок, действующих на камеру: внутреннее давление на стенки камеры и усилие затяжки болтов свободных фланцев. Для определения величины усилия затяжки болтовых соединений в фланцах, обеспечивающего герметичность соединения, была использована методика ГОСТ Р 52857.4–2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений. Механические свойства материалов болтов приняты по ГОСТ Р 52627-2006. Болты, винты и шпильки. Механические свойства и методы испытаний.

Оценка прочности деталей была произведена по четвертой теории прочности (теории максимальной энергии формоизменения Мизеса), а крепёжных элементов – по максимальному значению растягивающих напряжений и максимальному абсолютному значению суммы растягивающих и изгибных напряжений. В результате выполнения расчета определено напряжённо-деформированное состояние деталей и элементов камеры при рабочих нагрузках и проверено выполнение критериев прочности.

В работе также выполнена оценка усилий затяжки болтового соединения, обеспечивающего герметичность фланцевого соединения. Поскольку при сборке соединения возможно возникновение отличного от указанного значения усилия, а превышение усилий затяжки может привести к нарушению условий прочности тех или иных деталей камеры, то в расчёте были определены максимальные усилия затяжки болтового соединения, при которых нарушения условий прочности не происходит.

.png)