Аддитивное производство (АП), топологическая оптимизация и трехмерная печать оказали заметное влияние на промышленное производство. В отличие от традиционных технологий производства, они позволяют изготавливать детали со сложной геометрией.

Аддитивные технологии предусматривают ряд дополнительных этапов, значительно усложняющих процесс разработки продукции. После создания проекта идеальной детали необходимо выбрать способ ее изготовления с учетом ориентации и конструкции опор. Это далеко не единственный фактор, определяющий возможность печати отдельных компонентов и скорость построения детали. Процесс печати имеет еще больше нюансов: возможно возникновение остаточных напряжений и несоответствие полученной формы заданным критериям. Проектирование с учетом всех факторов позволит в полной мере раскрыть потенциал аддитивного производства.

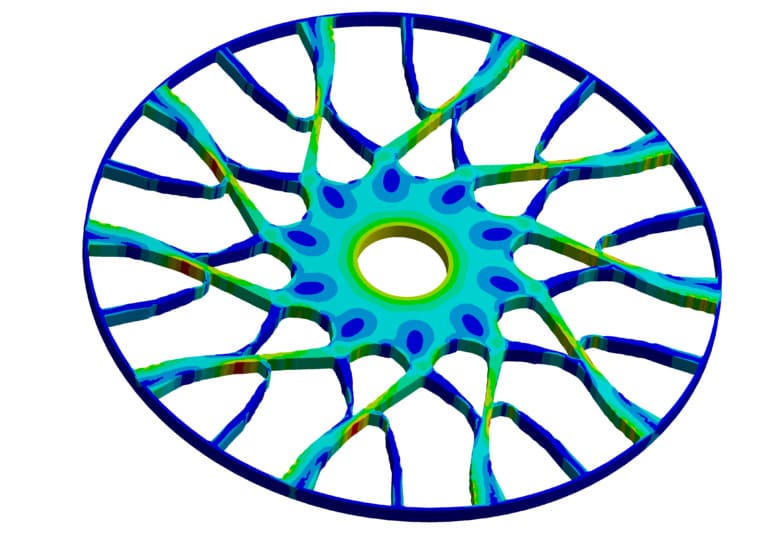

Процесс проектирования деталей, изготовленных методами аддитивного производства, выходит на новый уровень благодаря таким подходам, как топологическая оптимизация, которая играет важную роль в создании облегченных конструкций и эффективном использовании материала. Оптимизация конструкции также способствует более равномерному распределению напряжений.

Топологическая оптимизация

Без топологической оптимизации вес каждой детали в сборке будет выше, чем он мог бы быть. Лишний вес – это нерациональное использование материала, увеличение нагрузки на подвижные детали, снижение эффективности потребления электроэнергии и повышение расходов на транспортировку. Теперь благодаря топологической оптимизации с использованием таких инструментов как ANSYS Mechanical можно создавать прочные, но облегченные конструкции для разных областей применения. Этот подход обеспечивает простую постановку задач, а также позволяет контролировать соблюдение технологических требований, задавать минимальную толщину материала и удалять участки геометрии.

Традиционные методы проектирования не используют преимущества таких новых технологий, как аддитивное производство, а ведь они позволяют снять конструктивные ограничения и открывают новые возможности. Как правило, оптимальная конструкция детали предусматривает сложную, «органическую» геометрию, для создания которой требуется альтернативный подход. С помощью инструментов топологической оптимизации можно задавать расположение опор и распределение нагрузок по материалу для обеспечения оптимальной формы детали. Данный алгоритм также позволяет уменьшать вес конструкции, импортировать CAD-геометрию и выполнять поверочные расчеты оптимизированной конструкции. Повышается точность пространственного моделирования деталей из композиционных материалов, деталей, напечатанных на 3D-принтере, а также костей и тканей.

Сложности аддитивного производства

Аддитивное производство – довольно молодая технология, возможность широкого применения которой определяет ряд факторов:

- Объем печати (габариты, доступные для изготовления детали). Маленькая деталь сложной формы представляет интерес – крупногабаритная деталь сложной формы приносит прибыль.

- Скорость печати. Даже если установить 100 новейших DMLS-принтеров (использующих технологию прямого лазерного спекания металлов) и печатать один вид детали в режиме 24/7, производство все равно будет отставать от спроса.

- Сбои печати. Они возникают из-за температурных деформаций, неправильной калибровки станка, неисправности механизма распыления порошков и других факторов.

- Надежность материалов. Как убедиться в том, что все части детали, изготовленной с помощью аддитивных технологий, обладают одинаковыми механическими свойствами?

Аддитивное производство и объем печати

Использование аддитивных технологий главным образом связано с изготовлением деталей небольшого размера, но с невероятно высоким разрешением и детализацией, которую не обеспечит никакой другой способ производства, будь то литье или обработка деталей. Системы управления и обработки материалов постоянно увеличиваются в габаритах без потери точности, свойственной аддитивному производству. Например, принтеры ExOne печатают не сами детали, а формы для традиционного литья размером с грузовую платформу пикапа. DMLS-принтеры, которые нашли широкое применение в аэрокосмической отрасли, также увеличиваются в габаритах. Это позволяет выполнять синхронную печать нескольких вариантов одной детали без потери точности, а значит, без ущерба для качества поверхности, свойств материала и т.д. Очевидно, что проблема масштабирования находит весьма эффективное инженерное решение.

Аддитивное производство и скорость печати

Прецизионные детали (особенно из металла), создаваемые на современных 3D-принтерах – настоящие шедевры, которые можно подержать в руках, покрутить, установить в автомобиле. Но на сам процесс печати может уйти до восьми часов. Скорость печати зависит от двух главных факторов: толщины слоя и скорости передвижения лазерного луча. Высокотехнологичные компании используют разные подходы к решению этого вопроса. Так, эффективный способ увеличения производительности – использование в принтере нескольких лазеров с разными механизмами управления. По мере увеличения темпов аддитивного производства растет и количество напечатанных деталей, которые используются наравне с заводскими.

Аддитивное производство и сбои печати

Рассмотрим процесс АП с точки зрения физики и материаловедения. Слой металлического порошка поэтапно нагревается и охлаждается. После распыления нового слоя предыдущий подвергается повторному нагреву, в результате чего происходит сплавление двух слоев в единое целое. К моменту окончания печати каждый слой подвергается многократному циклическому изменению температуры, приводящему к возникновению в детали остаточных деформаций. Неравномерное распределение порошка, а также циклическое тепловое расширение и сжатие может спровоцировать образование небольшого дефекта микроструктуры. На уровне макроструктуры возможно появление дополнительных деформаций, обусловленных сложной формой детали или конструкцией опор. Эти и многие другие сценарии могут стать причиной сбоев печати: деформации и, как следствие, выхода детали за пределы допусков, растрескивания или разлома детали либо серьезного повреждения дорогостоящего 3D-принтера.

Компьютерное моделирование

Компьютерное моделирование позволяет прогнозировать исход 3D-печати и рассчитывать выходные параметры готовой детали, тем самым предупреждая возникновение подобных проблем. Последующее изменение трехмерной конструкции с учетом обнаруженных недостатков обеспечит успешное построение безупречной детали.

В конце 2017 г. ведущие компании ANSYS и 3DSIM объединили свои усилия в разработке уникального комплексного решения для моделирования процессов аддитивного производства. Мощные инструменты exaSIM и FLEX от 3DSIM и рабочая среда ANSYS Workbench в сочетании с полной линейкой решателей ANSYS открывают инженерам, проектировщикам и операторам беспрецедентные возможности для моделирования всех этапов аддитивного производства – от проектирования до 3D-печати.

ANSYS exaSIM (разработка компании 3DSIM) позволяет операторам и проектировщикам деталей для аддитивного производства обнаруживать и устранять остаточные напряжения и деформации и, как следствие, не допускать выхода за пределы допусков и предотвращать сбои печати без проведения натурного эксперимента.

С помощью ANSYS FLEX (другого продукта 3DSIM) операторы могут рассчитывать оптимальные рабочие характеристики принтера и параметры подачи материала, а также предсказывать поведение материала во время печати и оптимизировать его свойства на уровне микро- и макроструктуры.

Более того, решатели ANSYS для параллельного выполнения прочностных, гидродинамических и тепловых многодисциплинарных расчетов в единой рабочей среде Workbench помогают предотвратить любой сбой в процессе аддитивного производства.

Новые решения ANSYS для моделирования процессов аддитивного производства применение у следующих специалистов:

- Операторы, которым для успешной 3D-печати необходим инструмент настройки рабочих параметров принтера, опор и ориентации детали.

- Проектировщики и инженеры, которые проверяет возможность изготовления детали на конкретном принтере и из конкретного материала.

- Технологи, которые с помощью предварительного компьютерного моделирования проверяют проектные решения и определяют условия успешного аддитивного производства.

- Ученые и инженеры-исследователи, которые занимаются оценкой, описанием и оптимизацией свойств материала на уровне микроструктуры.

- Разработчики оборудования для аддитивного производства и поставщики аддитивных технологий.

.png)