На сегодняшний день крупнейшими производителями сосудов и аппаратов, работающих под давлением, является Китай, Германия, Канада, Великобритания, Россия и другие. Оборудование, изготавливаемое этими странами, поставляется и применяется по всему миру. При этом в каждой эксплуатирующей стране разработана своя нормативно-техническая база. Проблема заключается в том, что все нормы весьма разнородны по своему статусу и не образуют единой системы.

Необходимость в международной стандартизации очевидна на фоне того, что современная индустрия развиваются очень быстро.

В настоящее время проблемой международной стандартизации занимается Американское общество инженеров-механиков – ASME. Нормы, разработанные обществом, получили масштабное распространение и широко используются в мире.

Самыми известными стандартами общества инженеров-механиков можно назвать стандарты на котлы и сосуды под давлением - ASME BPVC, на основе которого выполнена оценка прочности в данной работе.

Одноступенчатые консольные насосы широко используются в процессах первичной и вторичной переработки сырой нефти и нефтепродуктов. Для обеспечения безопасности при работе с углеводородами необходимо выполнять расчет прочности. Расчет прочности позволяет оценить не только надежность используемого оборудования, но и обеспечить экономию материала при изготовлении корпуса насоса.

В данной работе объектом исследования является внешний корпус насоса с патрубками, приваренными к цилиндрическому корпусу. Целью работы является оптимизация толщины корпуса насоса (при необходимости) на основании расчёта прочности.

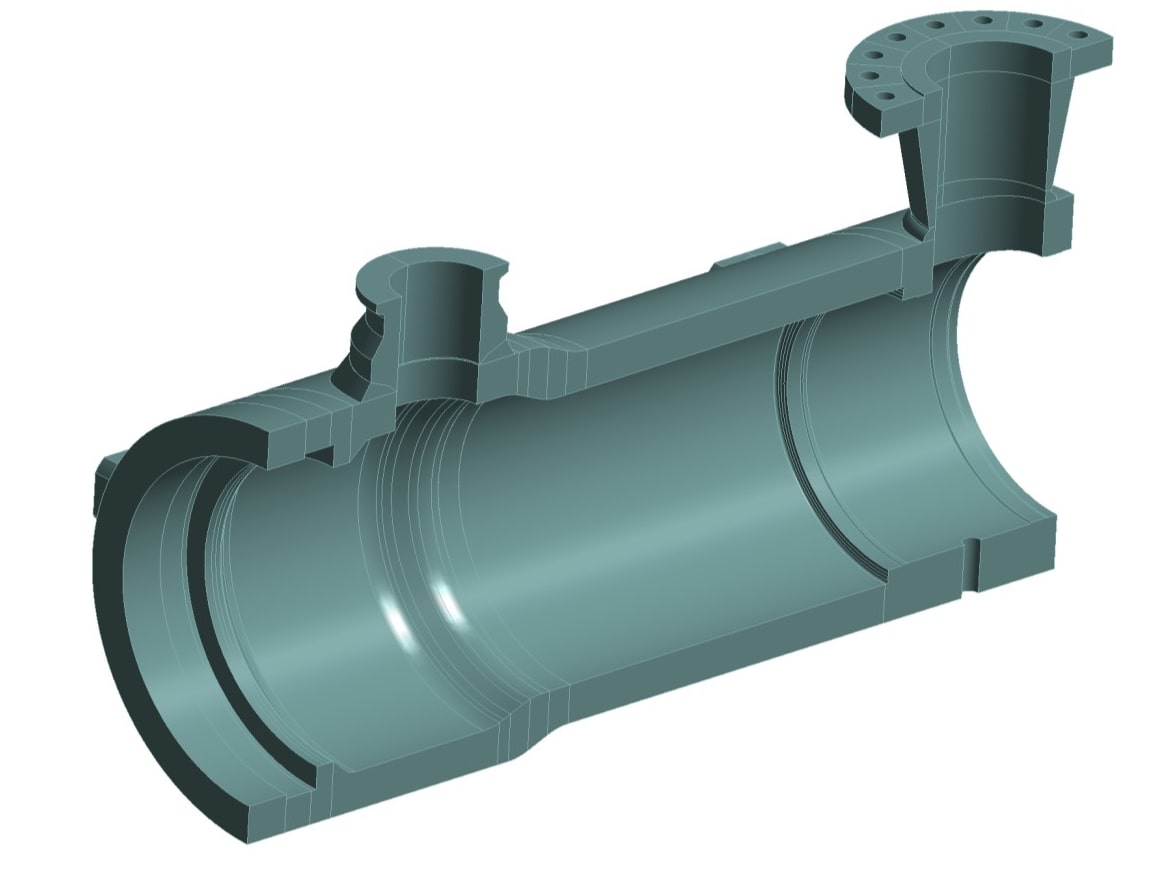

Построение расчетной модели насоса

Внутреннее наполнение корпуса насоса отсутствует и не рассматривается в расчётах. Для оценки воздействия деталей внутри смоделирована их проекция на корпус насоса. В расчете использована половина модели насоса, с применением условия симметрии. Для построения качественной конечно-элементной сетки, произведена декомпозиция геометрической модели.

Рисунок 1 – Расчетная модель насоса

Рисунок 1 – Расчетная модель насоса

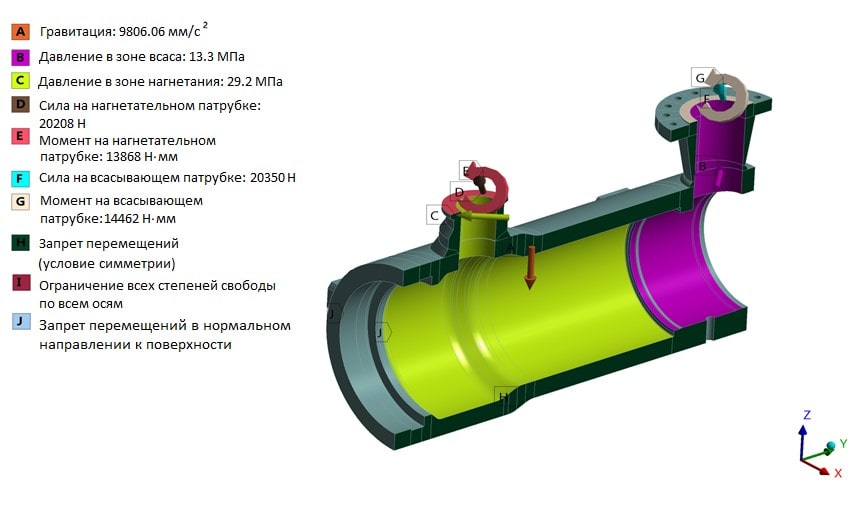

Начальные и граничные условия

Расчёт производился без учёта теплообмена и сжимаемости. Корпус насоса выполнен из стали ASTM А182 Gr.F53 (Super Duplex), свойства которой определяются согласно ASME BPVC.II.D. Давление на всасывающей и нагнетающей части насоса прикладываются отдельно (согласно рисунку 3 Граничные условия). В зонах контакта внутренних деталей с внутренней поверхностью насоса, давление среды в расчете не учитывается. На внутренней поверхности корпуса насоса в зоне контакта с внутренней деталью, перпендикулярной осевому направлению, задано граничное условие ограничения степеней свободы вдоль оси корпуса насоса. На патрубки действуют силы и моменты, согласно API Standart 610/ISO 13709. Насос зафиксирован за лапы. На нижних поверхностях лап задано граничное условие запрета перемещений в нормальном направлении к поверхности. Расчет выполнен в программной системе ANSYS.

Рисунок 2 - Граничные условия

Рисунок 2 - Граничные условия

Оценка результатов расчета

В качестве выходных параметров расчета получены линеаризованные максимальные касательные напряжения по толщине в регулярной части насоса, в сворном шве всасывающего патрубка и в сварном шве нагнетательного патрубка.

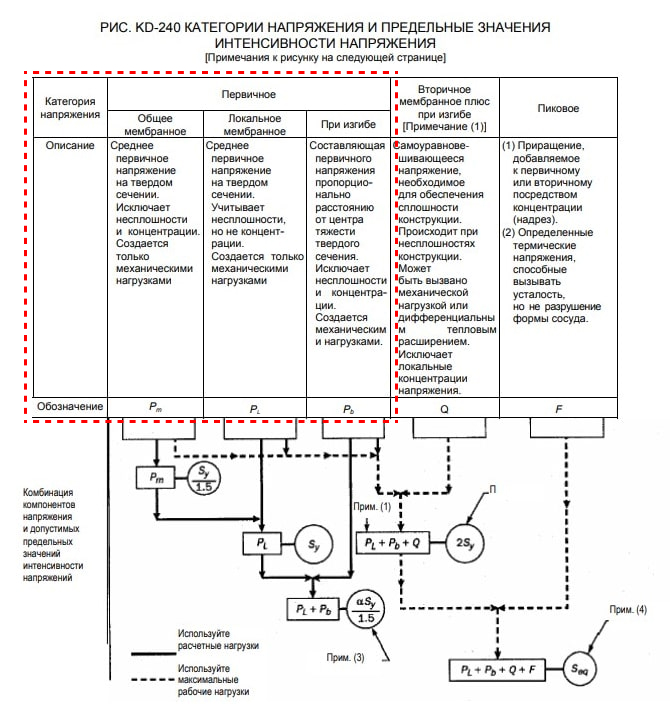

Согласно ASME BPVC VIII оценка прочности производится по предельным значениям интенсивности напряжения, представленным на рисунке 3. В данном расчете оценка производилась по первичным напряжениям т.к. расчет проводится без учета теплопроводности и сжимаемости.

Рисунок 3 – Выдержка из ASME BPVC VIII part 3

Рисунок 3 – Выдержка из ASME BPVC VIII part 3

Для категоризации напряжений необходимо применить линеаризацию, которая позволяет разделить напряжения на мембранную, изгибную и пиковую составляющие.

В таблице 1 представлены сводные результаты прямых расчетов, а также оценка напряжений по ASME BPVC VIII.

Таблица 1 – Результаты прямых расчетов. Оценка напряжений

| Локация | Параметр | Расчетные значения | Параметр оценки | Допускаемые напряжения | Превышение |

| Регулярная часть | Мембранные общие, Pm , МПа | 132 | Sy/1,5 | 343 | нет |

| Мембранные локальные, PL , МПа | 139 | Sy | 515 | нет | |

| Изгибные, Pb , МПа | 62 | - | - | - | |

| PL+Pb | 201 | αSy/1,5 | 481 | нет | |

| Сварной шов всасывающего патрубка | Мембранные локальные, PL , МПа | 78 | Sy/2,5 | 206 | нет |

| Изгибные, Pb , МПа | 61 | - | - | - | |

| PL+Pb | 139 | αSy/2,5 | 288 | нет | |

| Сварной шов нагнетательного патрубка | Мембранные локальные, PL , МПа | 117 | Sy/2,5 | 206 | нет |

| Изгибные, Pb , МПа | 117 | - | - | - | |

| PL+Pb | 234 | αSy/2,5 | 288 | нет |

Заключение

Согласно ASME BPVC 2015 Section VIII оценка проводилась по мембранным и изгибным напряжениям.

Запас прочности в регулярной части насоса составляет 1.5, в сварных швах – 2.5.

Напряжения в трех зонах исследования по всей толщине не превышают допустимые, корпус насоса удовлетворяет всем критериям ASME BPVC. Увеличение толщины стенки корпуса насоса не требуется.

.png)