Специалисты группы расчётов нефтегазового оборудования АО «ЦИФРА» исследовали прочность с учётом сварных соединений в конструктивных элементах компрессорного оборудования. В качестве объекта исследования рассматривается рабочее колесо центробежного компрессора, являющееся главным рабочим органом данного типа оборудования. Трёхмерная геометрическая модель построена по аналогии с приведёнными типовыми чертежами в [1].

В современных центробежных компрессорах возможно использование трёх типов рабочих колёс: открытые, полуоткрытые и закрытые. У рабочих колёс закрытого типа самый высокий КПД, однако технологический процесс их изготовления достаточно трудоёмок.

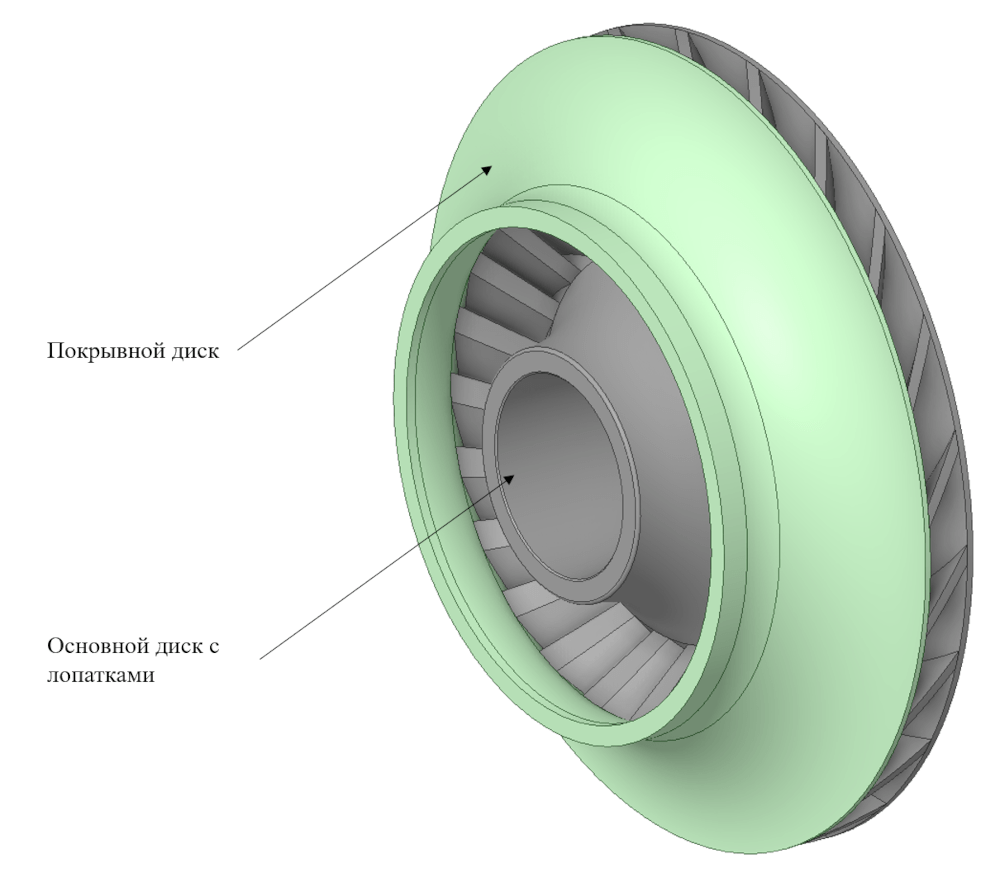

Закрытый тип рабочего колеса состоит из основного диска с лопатками и покрывного диска (рисунок 1). Покрывной и основной диски соединяются между собой посредством сварки. На больших диаметрах колёс сварка производится изнутри изделия, на малых – через специальные отверстия в покрывном диске.

Рисунок 1– Конструкция закрытого типа рабочего колеса

Рисунок 1– Конструкция закрытого типа рабочего колеса

Работа компрессорного оборудования сопряжена не только с постоянными нагрузками, но и с усталостными: вибрация, запуск-остановка оборудования.

В данной статье мы продемонстрируем способы учёта сварных соединений и их последующей оценки на статическую и усталостную прочность.

Ход исследования

Рассмотрим геометрическую модель закрытого типа рабочего колеса (рисунок 1). Мы можем наблюдать наличие очевидной циклической симметрии в модели, что характерно для ротационных частей конструкций.

Сварные соединения смоделированы напрямую твердотельными элементам, для возможности корректной оценки напряжений в них.

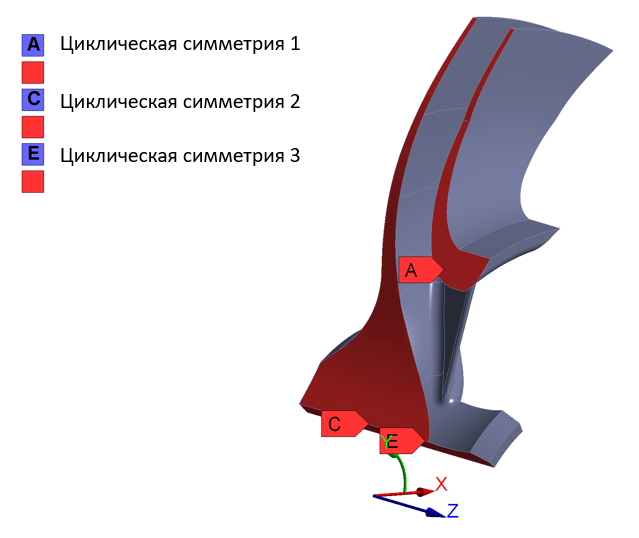

На рисунке 2 представлена расчётная математическая модель рабочего колеса с условиями циклической симметрии на соответствующих гранях.

Рисунок 2 – Расчётная математическая модель рабочего колеса

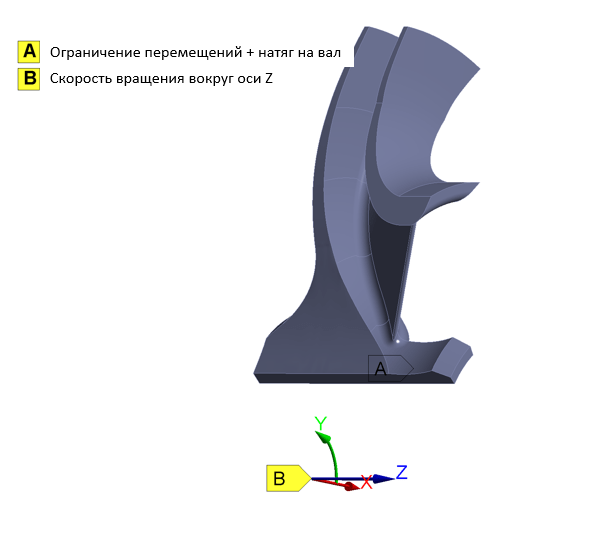

В качестве статического нагружения рассмотрим квазистатическую нагрузку скорости вращения колеса, а фиксация колеса на валу описана с помощью ограничения перемещений по необходимым степеням свободы у основания с учётом натяга рабочего колеса на вал (рисунок 3).

Рисунок 3 – Прикладываемые граничные условия и нагрузки

Рисунок 3 – Прикладываемые граничные условия и нагрузки

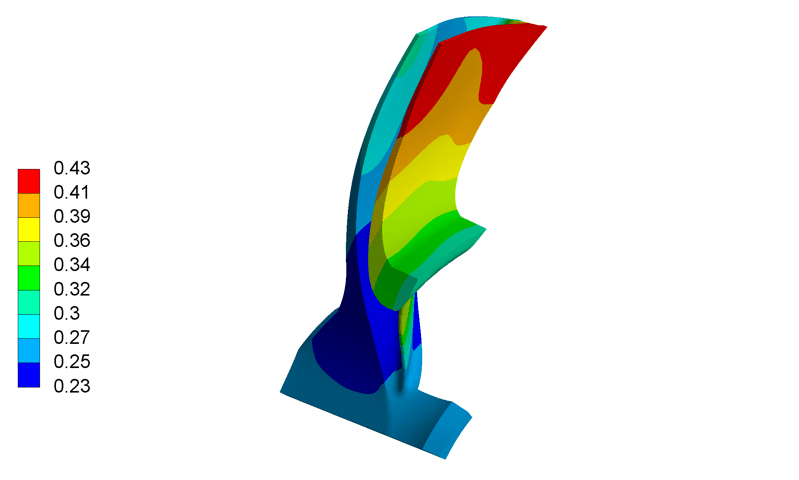

В результате проведения статического расчёта прочности получено напряжённо-деформированное состояние, на рисунке 4 представлено распределение перемещений колеса.

Рисунок 4 – Распределение полных перемещений, мм

Рисунок 4 – Распределение полных перемещений, мм

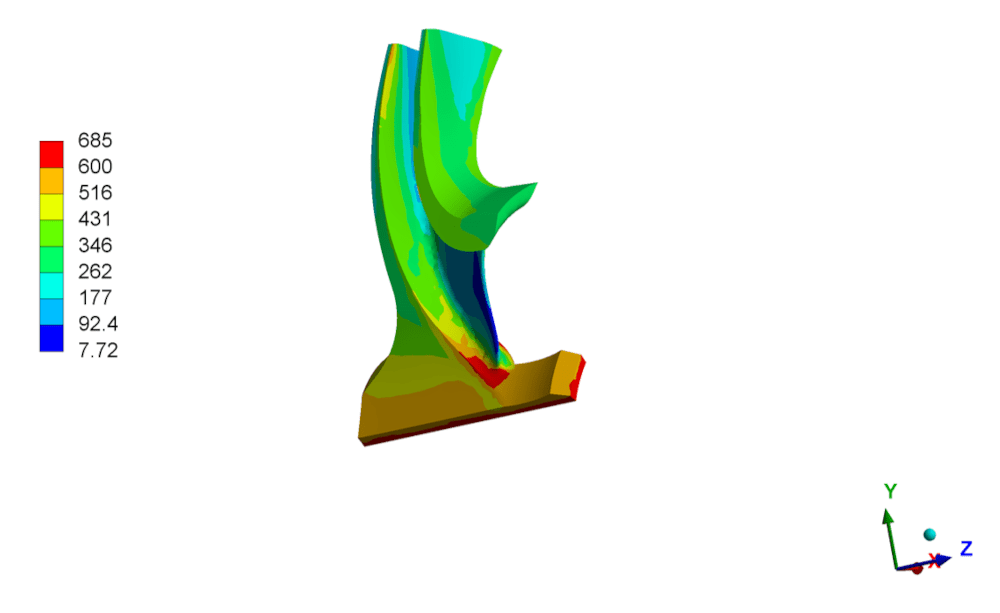

На рисунке 5 представлено распределение эквивалентных напряжений по Мизесу.

Рисунок 5 – Распределение эквивалентных напряжений по Мизесу, МПа

Рисунок 5 – Распределение эквивалентных напряжений по Мизесу, МПа

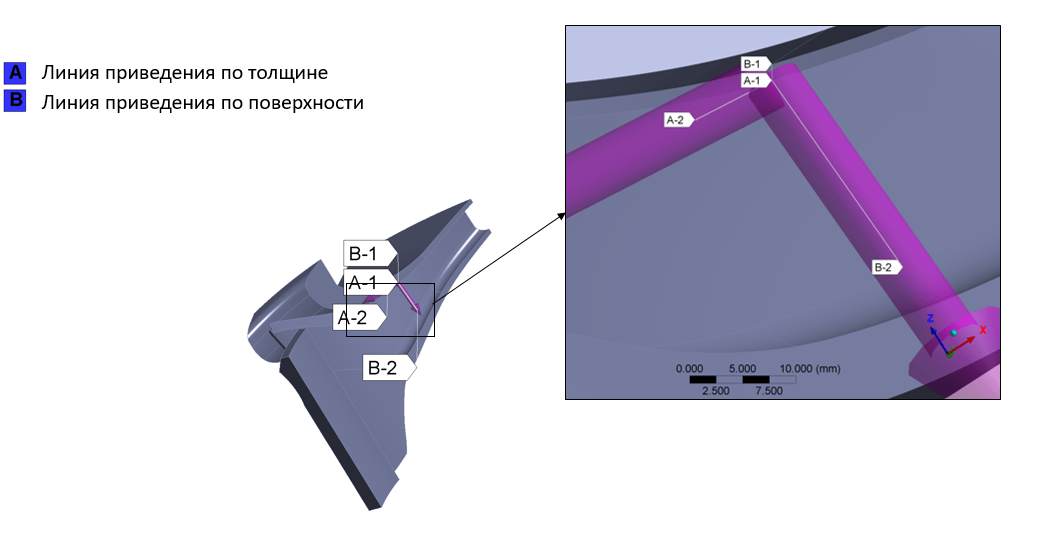

Проведём анализ прочности сварного соединения с использованием метода «горячей» точки. Для этого проведём линии приведения по толщине и по поверхности в районе концентратора (рисунок 6).

Метод напряжений «горячей» точки исследует ближнее окружение критической точки. Основная идея этого метода заключается в том, что мембранные и изгибные напряжения включаются в анализ критической точки, но нелинейный пик напряжений игнорируется. [2]

Рисунок 6 – Линии приведения для оценки сварного шва

Рисунок 6 – Линии приведения для оценки сварного шва

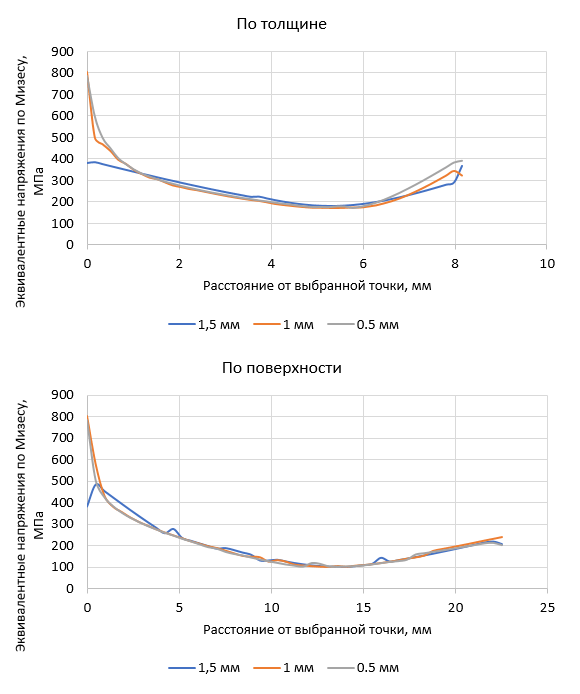

Так как напряжения в концентраторе сильно зависят от размера сетки и не представляют собой физичную картину в некоторых случаях, то необходимо провести несколько итераций уменьшения размера элемента, чтобы получить зависимость напряжений на линии приведения от расстояния до концентратора.

На рисунке 7 представлены графики зависимости напряжений по линиям приведения от расстояния до концентратора. Можно заметить, что рассматриваемые напряжения на определённом расстоянии уже не зависят от размера конечных элементов, следовательно, на данном расстоянии находятся искомые напряжения «горячей» точки.

Рисунок 7 – Графики зависимости напряжений от расстояния по линиям приведений

Рисунок 7 – Графики зависимости напряжений от расстояния по линиям приведений

Для оценки усталостной прочности конструкции воспользуемся встроенным инструментом Ansys Mechanical “Fatigue Tool”, где определим непропорциональный цикл нагружения:

- Колесо в покое, но присутствует натяг на вал.

- Помимо натяга на вал присутствует скорость вращения.

Таким образом, мы моделируем цикл остановки-запуска оборудования. В данном случае не учитывалось начальное ускорение, которое возникает при запуске.

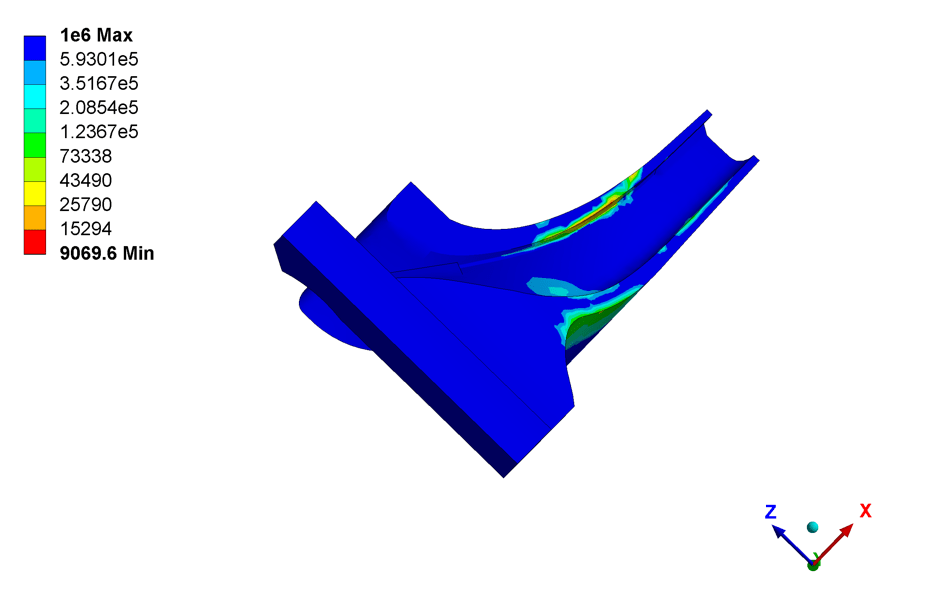

На рисунке 8 представлено распределение количества циклов остановки-запуска, которое выдержит данное колесо.

Рисунок 8 – Распределение количества циклов

Рисунок 8 – Распределение количества циклов

Мы наблюдаем минимальную долговечность в сварном соединении и действуем по аналогии со статическим расчётом – проводим оценку по напряжениям в «горячей» точке.

Заключение

При необходимости оценки НДС с учётом сварных соединений лучшим подходом является метод «горячей» точки. Данный способ зарекомендовал себя в инженерных расчётах и рекомендован многими иностранными и отечественными исследователями [3].

Специалисты АО «ЦИФРА» при проведении численного моделирования в обязательном порядке проводят анализ российской и зарубежной нормативной базы, а также исследуют современные научные работы, чтобы осуществить грамотную и высокоточную оценку вашей конструкции.

Источники

- Черкасский В.М. Насосы, вентиляторы, компрессоры: Учебник для теплоэнергетических специальностей вузов. – М.: Энергоатомиздат, 1984, 416 с.

- Ping Liao; Renda Zhao; Yi Jia; Xing Wei, Calculation methods study on hot spot stress of new girder structure detail (2nd International Conference on Materials Science, Resource and Environmental Engineering (MSREE 2017)).

- Andres Garcia, Как предсказать усталостную долговечность сварных швов [Электронный ресурс]. Режим доступа: https://www.comsol.ru/blogs/how-to-predict-the-fatigue-life-of-welds/?setlang=1

.png)