Нефтегазовая отрасль имеет большой простор для применения численного моделирования. Так для нефтяного и газового оборудования, нефтяных платформ, резервуаров для хранения топлива, насосов, гидроэнергетических устройств проводятся расчеты статической и динамической прочности и гидрогазодинамические расчеты. В данной статье рассмотрим наиболее распространенные задачи данного отраслевого сектора – расчеты на прочность и герметичность.

Самыми слабыми узлами нефте-газопроводов являются разъемные и неразъемные соединения, а также арматура. Моделирование и расчеты позволяют уже на этапе проектирования провести виртуальные гидро- и пневмоиспытания, проверить основные узлы на исправную работу в аварийных условиях работы (при повышенных давлении и температуре) и даже проследить последствия от дефектов, выявленных при неразрушающем контроле и дефектоскопии.

Соединение трубопроводов осуществляется с помощью фланцевых соединений. В ходе исследования прочности и герметичности, а также усталостной прочности соединения могут решаться следующие задачи:

1. Определение усилия, необходимого для смятия прокладки.

2. Определение усилия в болтах/шпильках при затяжке.

3. Определение прочности болтовых соединений/шпилек/прокладок.

4. Определение критического изгибающего момента.

5. Определение критического осевого усилия.

6. Расчет на малоцикловую усталость соединения/элементов соединения.

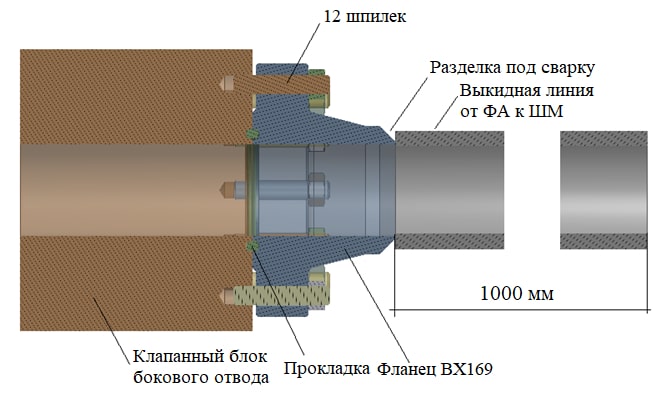

В качестве примера типового расчета рассмотрим следующую задачу: имеется фланцевое соединение, которое состоит из клапанного блока бокового отвода, фланца с прокладкой и выкидной линии (сечение представлено на рисунке 1).

Рисунок 1 – Геометрия расчетной модели

На фланцевое соединение действуют следующие нагрузки:

- усилие затяжки шпилек, при котором происходит установка прокладки;

- внутреннее давление 69 МПа;

- внешнее давление 5 МПа (обусловлено залеганием соединения на глубине 500 м);

- изгибающий момент от выкидной линии.

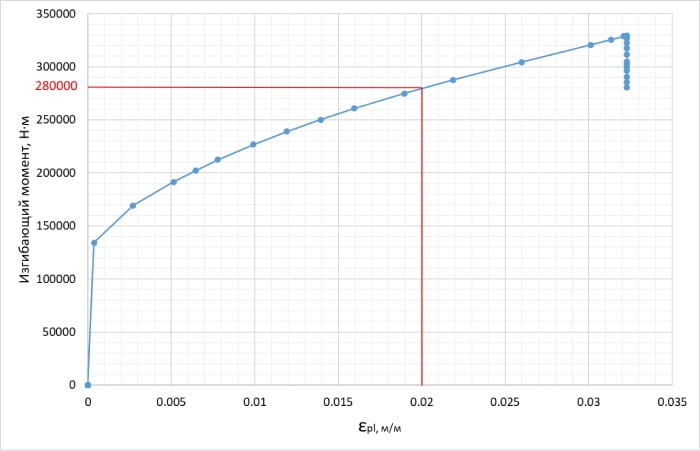

На первом этапе найдем максимальный изгибающий момент, при котором конструкция будет удовлетворять критерию прочности. В качестве критерия прочности выступает критическое значение эквивалентных пластических деформаций (2%).

Задача решалась в упругопластической постановке с учетом трения прокладки о прилегающие элементы соединения (коэффициент трения 0,1), а также учтено трение между фланцем и клапанным блоком (коэффициент трения 0,15). Учет затянутого состояния шпилек промоделирован путем приложения усилия затяжки перед приложением всех нагрузок.

На рисунке 2 приведена зависимость изгибающего момента от эквивалентных пластических деформаций, исходя из которого делаем вывод, что максимальный изгибающий момент составляет 280 кНм.

Рисунок 2 – Зависимость изгибающего момента от эквивалентных пластических деформаций

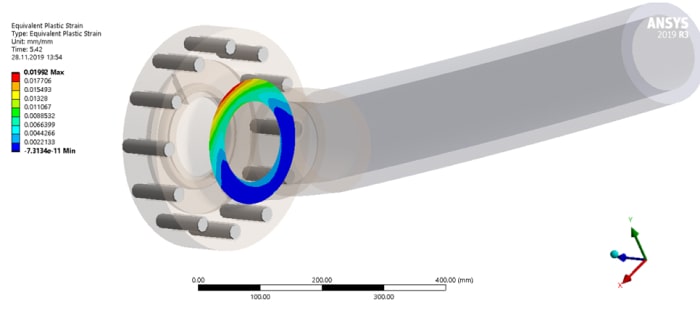

На рисунке 3 представлено распределение пластических деформаций в сечении фланца при изгибающем моменте 280 кНм.

Рисунок 3 – Поле пластических деформаций при изгибающем моменте 280 кНм (увеличенный масштаб перемещений)

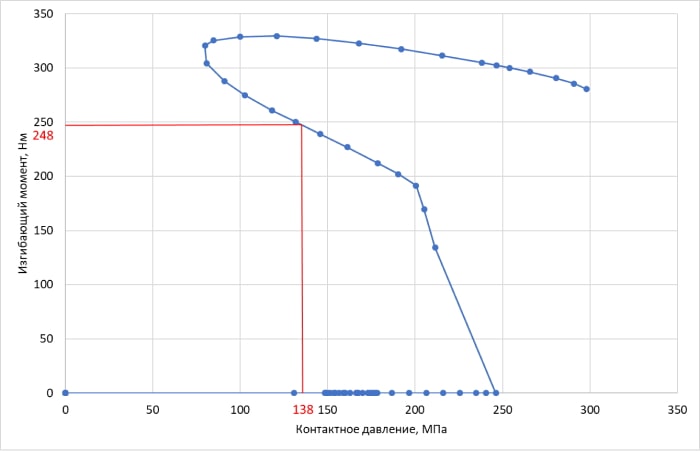

Герметичность соединения напрямую зависит от контактного давления прокладки на элементы конструкции (фланец и клапанный блок). Допускаемое значение контактного давления составляет 138 МПа. К выкидной линии, как и в случае расчета на прочность, приложен изгибающий момент, в зависимости от которого в ходе решения упругопластической задачи изменяется степень прилегания прокладки к частям соединения.

Для проверки герметичности необходимо узнать зависимость контактного давления от приложенного изгибающего момента, она представлена на рисунке 4. Первый участок графика отображает шаги, на которых происходит затяжка шпилек, воздействие внешнего и внутреннего давлений. Далее начинает действовать изгибающий момент и происходит нелинейное по всей прокладке изменение давления. В ходе решения задачи необходимо найти тот момент времени, когда уменьшается величина контактного давления и достигает критического значения 138 МПа. Соответственно, из графика находим изгибающий момент, соответствующий началу потери герметичности.

Рисунок 4 – Зависимость контактного давления от изгибающего момента для оценки герметичности

На рисунке 5 представлено поле контактного давления между прокладкой и фланцем в момент потери герметичности. На укрупненном изображении можно увидеть зону потери герметичности.

_1-min.jpg)

Рисунок 5 – Поле контактного давления между прокладкой и фланцем в момент потери герметичности

Исходя из полученных значений критических изгибающих моментов по расчетам на прочность и герметичность, выбираем минимальное значение. Таким образом, критический изгибающий момент будет составлять 248 кНм.

В данной статье был рассмотрен один из типовых примеров использования численного моделирования в нефтегазовой отрасли. Также в расчетах могут быть учтены следующие факторы: поправки на коррозию, циклическое нагружение, усталостный рост трещин, детальный анализ сварного соединения. Кроме того, по результатам решения задачи могут быть подобраны оптимальные материалы элементов конструкции.

.png)