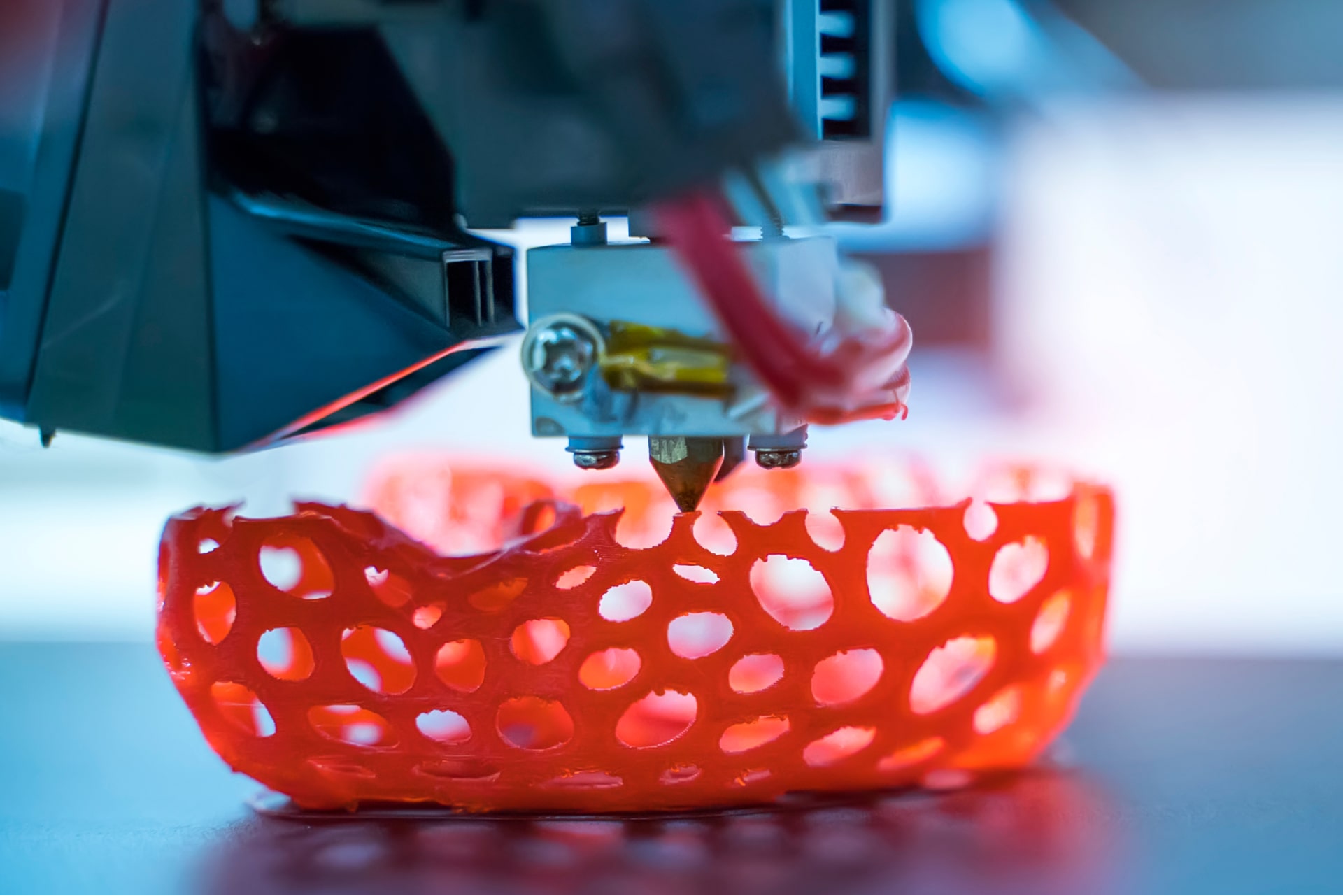

В современном производстве все более возрастает роль аддитивных технологий или 3D-печати – нового метода изготовления деталей. Обеспечение долговечности подобных деталей является важнейшей задачей конструкторов и инженеров-расчетчиков. В данном обзоре мы рассмотрим основные сложности, с которыми может столкнуться инженер при расчете прочности изготовленных на 3D-принтере деталей, и подходы к решению данной задачи.

3D-печать еще несколько лет назад использовалась только для быстрого прототипирования макетов, но сейчас все чаще применяется в серийном производстве деталей в различных областях промышленности: судостроении, авиакосмической отрасли, транспортном машиностроении, оборонно-промышленном комплексе. Использование 3D-печати позволяет снизить стоимость деталей и приводит к сокращению сроков изготовления. Оба этих фактора представляют прикладной интерес для промышленных компаний в условиях высокой конкуренции. Кроме того, аддитивные технологии позволяют создавать детали, изготовление которых традиционными методами производства практически невозможно по технологическим или экономическим причинам.

Изготовленные на 3D-принтере детали имеют предусмотренный срок службы, в течение которого должна быть обеспечена их механическая прочность и надежность. Обеспечение долговечности деталей является важнейшей задачей конструкторов и инженеров-расчетчиков. Традиционным методом анализа прочности является метод конечных элементов (МКЭ), лежащий в основе всех современных программных продуктов в области компьютерного инжиниринга, таких как ANSYS, LS-DYNA или Nastran. Применение современных CAE-систем для анализа прочности изготовленных на 3D-принтере деталей является сложной задачей вследствие необходимости выбора корректной математической модели для описания физико-механических свойств материала.

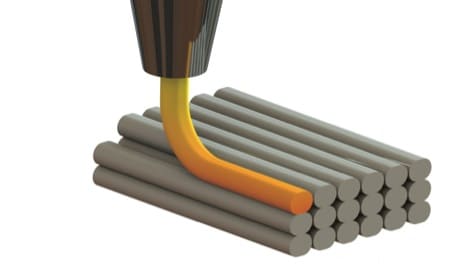

Одним из наиболее распространенных видов аддитивных технологий является метод послойного наплавления (англ. Fused deposition modeling – FDM), в котором применяется процесс послойного наращивания материала. В качестве исходного материала могут использоваться пластики, металлы и сплавы. Именно данный метод нашел наибольшее распространение и применяется для изготовления конечных деталей, устойчивых к высоким температурам, механическим нагрузкам, суровым климатическим условиям. Нанесение последовательных слоев материала при использовании метода послойного наплавления ведет к образованию многоуровневой физической структуры материала детали. Вследствие этого при создании математической модели материала необходимо учесть следующие факторы:

Одним из наиболее распространенных видов аддитивных технологий является метод послойного наплавления (англ. Fused deposition modeling – FDM), в котором применяется процесс послойного наращивания материала. В качестве исходного материала могут использоваться пластики, металлы и сплавы. Именно данный метод нашел наибольшее распространение и применяется для изготовления конечных деталей, устойчивых к высоким температурам, механическим нагрузкам, суровым климатическим условиям. Нанесение последовательных слоев материала при использовании метода послойного наплавления ведет к образованию многоуровневой физической структуры материала детали. Вследствие этого при создании математической модели материала необходимо учесть следующие факторы:

- Анизотропия свойств. Напечатанные детали методом послойного наплавления имеют различные механические свойства в разных направлениях. Эта особенность наблюдается и в многослойных композитах, для моделирования которых применяется теория слоистых материалов.

- Направление движения инструмента. В дополнение к неравномерности свойств детали по толщине вследствие его слоистой структуры, существует существенная неравномерность свойств и в рамках каждого наращиваемого слоя, вызванная особенностями траектории инструмента. Неравномерность свойств определяется толщиной нити укладываемого материала, расстоянием между нитями, углами укладки материала.

- Толщина слоя. При использовании метода послойного наплавления толщина слоя может варьироваться в пределах от 120 до 330 микрон. Использование более толстых слоев обеспечивает более прочную деталь. Тонкие слои используются для деталей сложной формы или когда требования к гладкости поверхности превалируют над требованиями по прочности детали.

- Дефекты. Как и в любом производственном процессе настройки инструмента, свойства исходного материала, внешние условия и иные факторы могут привести к появлению дефектов в детали. При этом обычно подобные дефекты не учитываются в рамках простых математических моделей материала. Некоторые виды дефектов, возникающие из-за геометрических ограничений метода послойного наплавления, могут повлиять на образование и распространение трещин. Можно выделить два вида дефектов – поверхностные и внутренние. Поверхностные дефекты обычно вызваны технологией процесса и возникают на границе двух слоев или особенностями геометрии – недостаточно гладким описанием геометрии в исходном STL-файле, на основе которого производится 3D-печать. Внутренние дефекты представляют собой полости и раковины, возникающие вследствие соотношения кривизны укладки и толщины нитей исходного материала.

Таким образом, для корректного описания механического поведения деталей, изготовленных методом послойного наплавления, необходимо учесть вышеперечисленные факторы в математической модели материала. Это можно сделать на базе одного из следующих подходов:

- Консервативная оценка. Наиболее простой способ моделирования – описать материал как изотропный с использованием наиболее консервативного значения механических свойств, полученных путем их экспериментального измерения в различных направлениях. Выбор значений может быть осуществлен исходя из необходимости обеспечения консервативного значения того или иного параметра. Например, выбор наименьшего из возможных модулей упругости при контроле максимального прогиба или отклонения детали от исходной формы при действии нагрузки. Данное упрощение имеет ряд существенных недостатков:

- Полученные свойства материала дают оценку только для конкретных параметров изготовления, толщины укладки и траектории движения инструмента при изготовлении тестового образца;

- Метод не позволяет использовать информацию об ориентации нитей исходного материала и технологии процесса для оптимизации дизайна и свойств конечной детали.

- Оценка возможности образования и развития дефектов в рамках данного метода не предусмотрена.

- Ортотропные свойства. Существенным улучшением является использование модели материала, предусматривающей задание различных механических свойств в различных направлениях, а именно по трем взаимно перпендикулярным осям (осям ортотропии). В этом случае исследователю необходимо задать 9 независимых упругих параметров в каждом из трех направлений: модули Юнга E, коэффициенты Пуассона v и модули сдвига G. Эти параметры могут быть определены экспериментально, взяты из справочника или предоставлены производителем материала.

Помимо необходимости поиска коэффициентов материала, данный метод не лишен недостатков предыдущего, а именно: зависимость результата от выбранных параметров технологического процесса, отсутствие учета дефектов. Ортотропия механических свойств не предусматривает явного учета слоистой структуры материала. Это не дает возможности в результате моделирования учесть эффекты, возникающие при взаимодействии слоев при действии высоких и сложных (многоосных) нагрузок. - Теория слоистых композитов. В процессе изготовления деталей методом послойного наплавления образуется структура материала во многом схожая со структурой слоистых композитов. Материал представляет собой набор слоев, состоящих из нитей, уложенных в одном направлении в рамках каждого слоя. Разница состоит в отсутствии связующего материала (матрицы) – при последовательном наплавлении нити «привариваются» к соседним и формируют так называемую «мезо-структуру». Использование теории слоистых композитов для описания изделий, изготовленных методом последовательного наплавления, позволяет учесть значения углов укладки нитей исходного материала, провести оптимизацию процесса и снизить число физических экспериментов.

- Многоуровневое моделирование. Одним из ограничений теории слоистых композитов является невозможность учета и анализа информации внутри слоя. Каждый слой может содержать особенности и несовершенства геометрии, которые могут повлиять на распространение дефектов и трещин, что может привести к последовательному разрушению конструкций при действии высоких нагрузок. Современные программные пакеты в сочетании с методами осреднения (гомогенизации) свойств и технологии субмоделирования позволяют строить многоуровневые численные модели материалов со сложной структурой. Осредненные свойства слоя могут быть получены на основе анализа ячейки периодичности или представительного элемента объема, а отдельные дефекты могут быть изучены на основе решения «макро-задачи» для детали и субмодели с детальным описанием геометрии укладываемой нити и дефекта. Недостатками данного подхода является необходимость поиска данных о микроструктуре слоя и свойствах нити, а также сложность его применения без соответствующей математической подготовки.

В настоящий момент использование ортотропных упругих свойств является наиболее просто реализуемым способом, дающим ключевую информацию о поведении изготовленной на 3D-принтере конечной детали под действием механической нагрузки. Полученные в результате подобного расчета данные можно сравнивать с данными расчета аналогичной детали, изготовленной альтернативным методом, например, литьем пластмассы под давлением. Развитие аддитивных технологий 3D-печати определяет в ближайшие годы необходимость усовершенствования подходов к моделированию, переходу к многоуровневому анализу деталей и материалов, что потребует разработки методик и распространения наилучших практик моделирования в инженерном сообществе.

При написании статьи использованы материалы сайтов www.ansys-blog.com; www.padt.com; http://3dtoday.ru; http://make-3d.ru; http://www.appropedia.org.

.png)