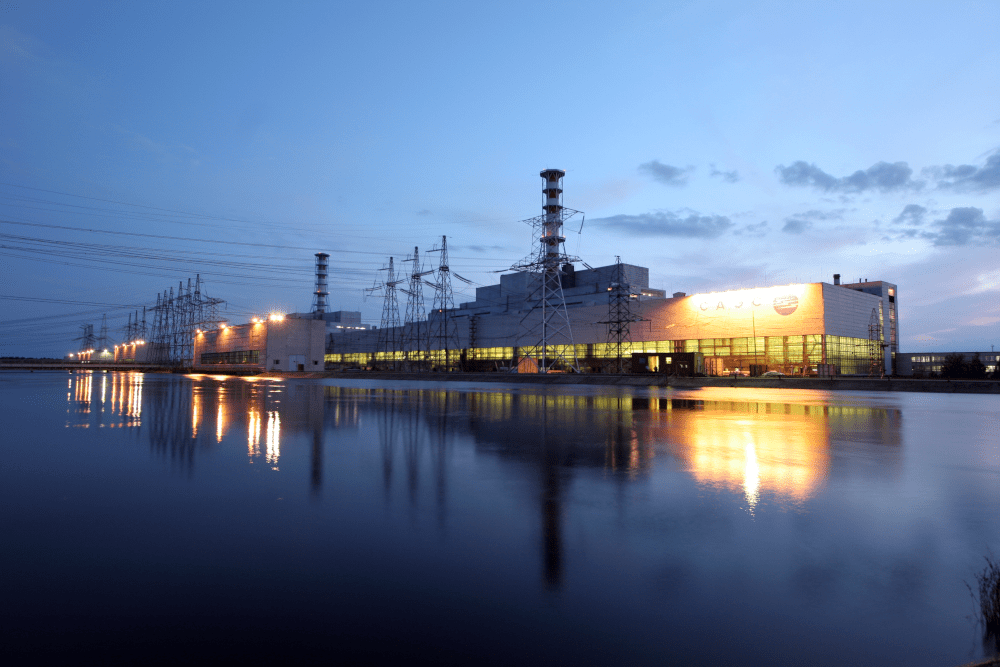

Обратный инжиниринг (обратное проектирование, реверсивный инжиниринг) играет жизненно важную роль в современном проектировании и производстве. Он используется для воссоздания дорогостоящих деталей в приборостроении, оборонной промышленности, нефтегазовой, химической и энергетической отраслях.

Реверсивный инжиниринг используется для производства разнообразных деталей, таких как уплотнения, прокладки, детали корпуса или двигателя, и может быть применен при восстановлении работоспособности устаревшего оборудования и при проектировании новых конструкций на базе имеющихся.

Реверс изделия - творческий процесс, предполагающий, понимание технологий, принципа работы устройства, умения соединить все детали изделия так, чтобы достичь заданных характеристик работы. Инженер, занимающийся обратным инжинирингом, работает в некоторой степени как археолог. Перед ним стоит задача восстановить неизвестную технологию создания детали, для получения точно такого же результата. Для этого они изучают как деталь работает, где применяется, какие могут быть способы создания копии.

Ключевой элемент процесса обратного инжиниринга – создание цифровой копии с помощью программного обеспечения CAD (computer-aided design, САПР). Цифровая копия создается вручную или с помощью технологии сканирования в CAD-модель. После того как геометрия детали воспроизведена, инженеру необходимо выбрать технологию изготовления – традиционную или аддитивную.

Законность обратного инжиниринга зависит от ситуации. При копировании деталей необходимо консультироваться с юристом и соблюдать законы об авторском праве и условия патентов. Если обратный инжиниринг применяется для восстановления работоспособности машины или механизма, при отсутствии возможности приобрести запасные части (например, если компания-поставщик больше их не выпускает, или прекратила свое существование), то данная деятельность в целом не может быть признана незаконной. Если речь идет о массовом создании и производстве копий детали, то такая деятельность может быть признана созданием контрафактной продукции. Прямое копирование запатентованной детали может повлечь в дальнейшем проблемы с законом. Поэтому при обратном инжиниринге стараются уходить от прямого копирования и разрабатывать новые изделия на основе аналогов, внедряя туда усовершенствования и избегая запатентованных узлов.

На первом этапе производится сканирование детали. С помощью 3D сканера проводятся необходимые замеры и создается облако точек. Есть ряд средств измерения объектов при 3D-сканировании, например: лазерные сканеры, световые сканеры, координатно-измерительные машины (CMM) и промышленные КТ-сканеры. 3D сканер может быть совсем простым, как камера телефона, или сложным - с лазерным устройством на роботизированном манипуляторе.

На первом этапе производится сканирование детали. С помощью 3D сканера проводятся необходимые замеры и создается облако точек. Есть ряд средств измерения объектов при 3D-сканировании, например: лазерные сканеры, световые сканеры, координатно-измерительные машины (CMM) и промышленные КТ-сканеры. 3D сканер может быть совсем простым, как камера телефона, или сложным - с лазерным устройством на роботизированном манипуляторе.

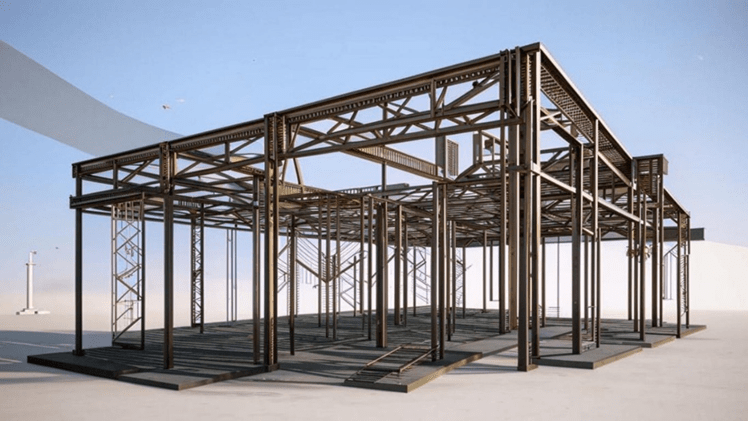

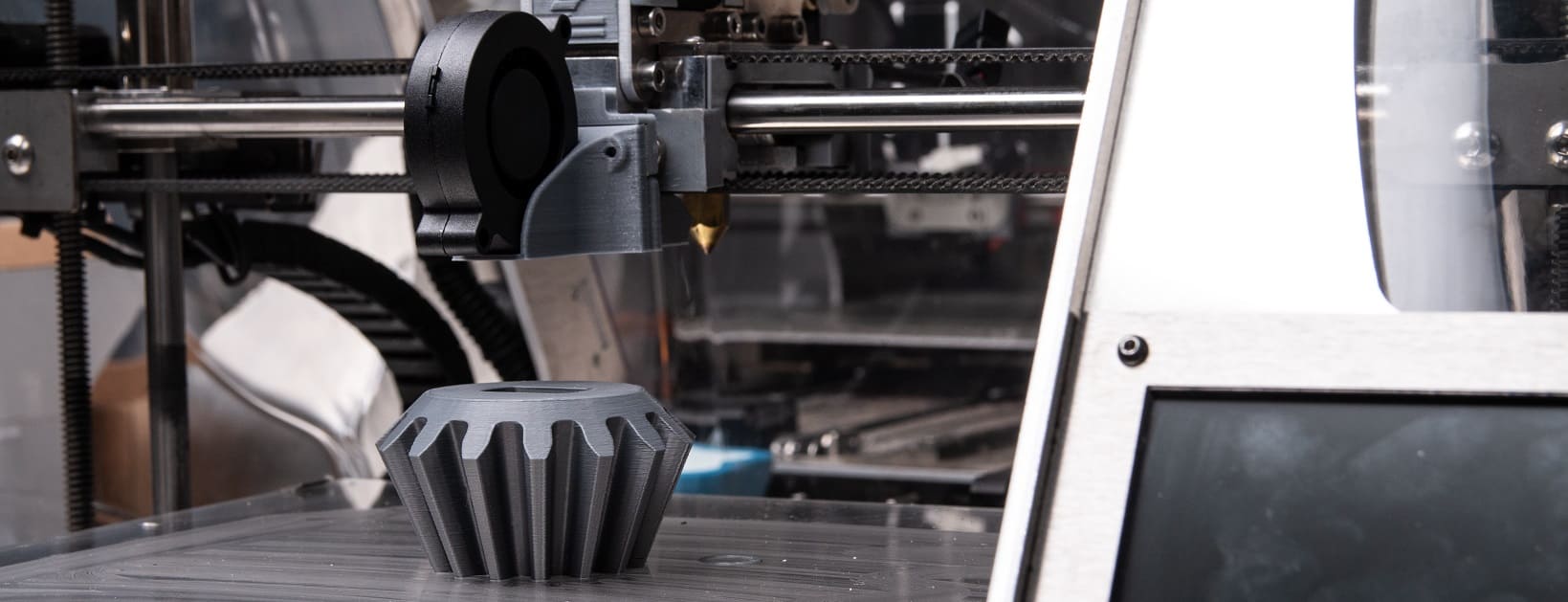

Полученное с помощью сканера облако точек переводится в формат STL. Следует подчеркнуть, что после 3D сканирования в распоряжении инженера имеется только полигональная модель, требующая обязательной доработки. Зачастую данные сканирования содержат неточности и погрешности, поэтому необходим инструмент, позволяющий быстро и просто исправить 3D модель и сделать ее пригодной для последующей работы. Для перевода STL файла в 3D модель и ее последующего исправления можно использовать программное обеспечение ANSYS Discovery SpaceClaim. В SpaiceClaim имеются встроенные средства исправления STL файлов, которые позволяют в автоматическом режиме заполнить разрывы, мелкие отверстия, отсутствующие грани. После того, как получена точная 3D модель создана, инженер может подготовить деталь к традиционному производству с помощью САМ приложения, или передать геометрию в специализированное ПО для печати на 3D принтере.

Таким образом, современный обратный инжиниринг позволяет быстро получать цифровые модели физических объектов, а затем создавать их дубликаты с помощью доступных технологий производства.

.png)